كيفية استخدام لحام الغاز. طرق وأساليب لحام الغاز

اختصار http://bibt.ru

§ 3. الطرق لحام الغاز. اللحام الأيسر الأيسر. اللحام من خلال الأسطوانة. صواني اللحام.

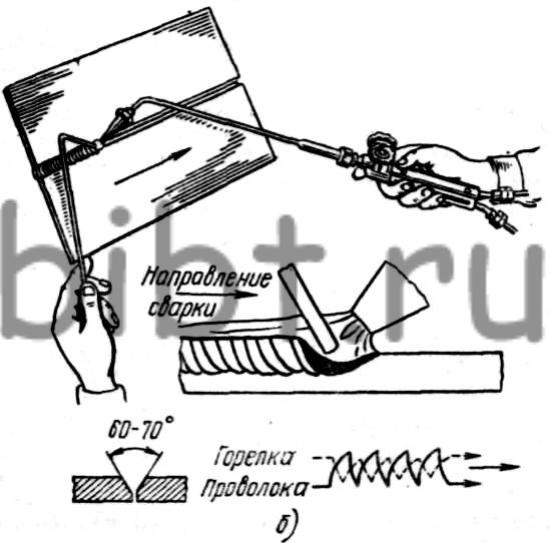

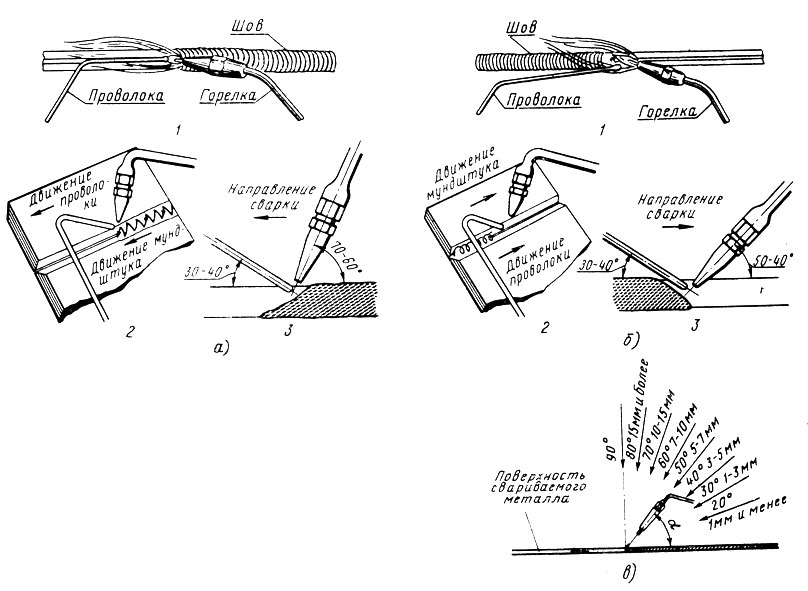

اللحام الأيسر (الشكل 84 ، أ). مع طريقة اللحام اليد اليسرى ، يتم نقل الشعلة من اليمين إلى اليسار ، ويجب أن يكون سلك الحشو أمام الشعلة. في هذه الحالة ، يتم توجيه الشعلة من التماس ، وفي هذه الحالة ، يرى اللحام التماس جيدًا ويمكنه أن يوفر عرضًا وارتفاعًا موحدين للفة ، أي مظهر جيد لها. تستخدم هذه الطريقة بسمك معدني يصل إلى 4-5 مم.

اللحام الصحيح(الشكل 84 ، ب). مع طريقة اللحام الصحيحة ، يتم نقل الشعلة من اليسار إلى اليمين ، ويتم نقل سلك الحشو بعد الشعلة. يهدف اللهب إلى التماس ، ويبرد ببطء ، بحيث يتحول التماس إلى المزيد جودة عالية. لكن مظهر التماس هو أسوأ ، لأن اللحام يرى بشدة تشكيله. هذه الطريقة فعالة عندما يكون سمك المعدن أكثر من 5-6 مم.

التين. 84 . مخطط اليسار (أ) واليمين (ب) طرق اللحام

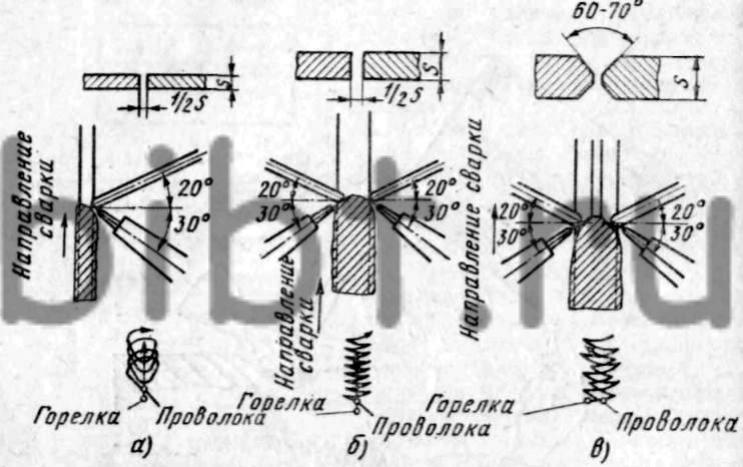

اللحام من خلال الأسطوانة (الشكل 85). هذه الطريقة ، وتسمى أيضا الأسطوانة المزدوجة ، تستخدم عندما اللحام العمودي بعقب المفاصل من أسفل إلى أعلى. يتم إذابة الفتحة خلال الجزء السفلي من المفصل. رفع تدريجيًا الشعلة إلى الأعلى ، يذوب الجزء العلوي من الفتحة ونتيجة لإدخال مادة الحشو ، يتم لحام الجزء السفلي منها. عندما يكون سمك المعدن أكثر من 6-8 مم ، يتم اللحام بواسطة عاملين لحام في وقت واحد من الجانبين.

التين. 85. أنماط اللحام من خلال الأسطوانة بسمك معدني مم:

أ - من 2 إلى 6 ، ب - من 6 إلى 12 ، في - من 12 إلى 20

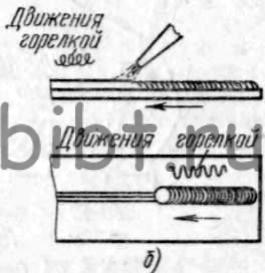

(الشكل 86 ، أ). يتمثل جوهر هذه الطريقة في التكوين المتسلسل لصواني المعدن المنصهر وإدخال عدة قطرات من معادن الحشو فيها.

يجب أن يتداخل كل حمام تالٍ مع الحمام السابق بمقدار 1/3 من قطره. تسمى هذه الطريقة أحيانًا باللحام "المسقط". قم بتطبيقه عند لحام المعادن حتى سمك 3 مم. اللحام على الحواف ذات الحواف (الشكل 86 ، ب). تستخدم عند اللحام معدنية رقيقة سمك يصل إلى 2-3 ملم. يتم اللحام بدون مواد الحشو ، ويتم إعطاء الشعلة حركة تذبذبية أو دوامة.

التين. 86. صواني اللحام (أ) واللحام على طول الحواف ذات الحواف (ب)

عرض اللهب يعتمد على المادة التي يتم لحامها: يتم لحام الفولاذ الكربوني وسبائك الصلب بلهب طبيعي ، ويستخدم النحاس في الكربنة - الحديد الزهر والأكسدة. يتم اختيار نوع اللهب المرغوب من خلال طبيعة توهجها.

قوة اللهب يتم تحديد الموقد ، الذي يتم اختياره وفقًا لسماكة المعدن المراد لحامه وخصائصه الفيزيائية الحرارية ، من خلال استهلاك الأسيتيلين اللازم لصهره. كلما زادت سماكة المعدن الذي يتم لحامه وكلما ارتفعت الموصلية الحرارية (مثل النحاس وسبائكه) ، كلما زادت قوة اللهب. يتم تنظيمه تدريجيًا عن طريق اختيار طرف الموقد (انظر القسم الفرعي 6.6.2) وبسلاسة بواسطة الصمامات الموجودة على الموقد.

اختيار قطر سلك حشو نفذت اعتمادا على سمك المعدن الذي يجري لحامها وطريقة اللحام. عندما لحام منخفضة و الكربون الصلب المتوسطة يتم تحديد قطر سلك الحشو ، مم ، للطريقة اليسرى من اللحام بواسطة الصيغة

d p = s / 2 + 1 ،

وللحق -

حيث s سماكة المعدن الذي يتم لحامه ، مم.

سرعة اللحام وضعت من قبل لحام وفقا لمعدل ذوبان حواف الجزء.

تقنية اللحام - مجموعة من الأساليب والتقنيات والتلاعب التي يقوم بها اللحام لتشكيل لحام عالي الجودة.

في لحام الغاز ، مكونات تقنية اللحام هي:

زاوية لسان حال يتم اختيار الموقد على سطح الحواف التي يتم لحامها بواسطة عامل اللحام اعتمادًا على سمك المعدن والحرارةالخصائص الفيزيائية. بالنسبة للفولاذ منخفض الكربون ، يمكن تمثيل هذه العلاقة على النحو التالي:

كلما زاد سمك المعدن وزاد توصيله الحراري (مثل النحاس وسبائكه على سبيل المثال) ، زادت زاوية ميل بوق الموقد. وبالتالي ، فإن اللحام ، الذي يغير زاوية ميل قطعة الفم ، وبالتالي كمية الحرارة التي يتم تزويدها بالمعادن ، يتحكم في عملية تشكيل التماس.

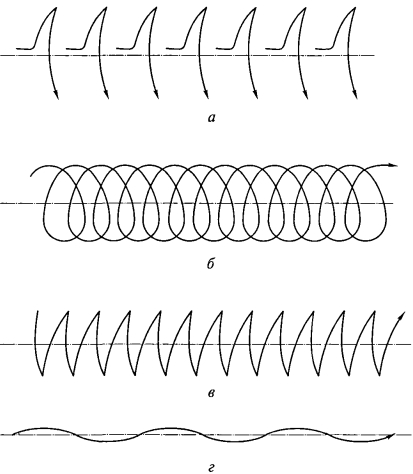

طرق اللحام وتظهر في التين. 9.4.

التين. 9.4. طرق اللحام:

اليسار ب - صحيح ؛ - حركة الموقد. ---- حركة سلك حشو. السهام تشير إلى اتجاه اللحام

اليسار ب - صحيح ؛ - حركة الموقد. ---- حركة سلك حشو. السهام تشير إلى اتجاه اللحام

يمكن للشعلة في يد اللحام أن تتحرك فقط في اتجاهين:

تُستخدم الطريقة اليسرى في لحام الهياكل ذات الجدران الرقيقة (يصل سمكها إلى 3 مم) والمعادن والسبائك المنخفضة الصهر.

تستخدم الطريقة الصحيحة لهياكل اللحام التي يبلغ سمك الجدار فيها أكثر من 3 مم والمعادن ذات الموصلية الحرارية العالية.

جودة اللحام مع طريقة اللحام اليمنى أعلى من تلك الموجودة في اليسار ، لأن المعدن محمي بشكل أفضل بواسطة لهب الموقد من التعرض للهواء.

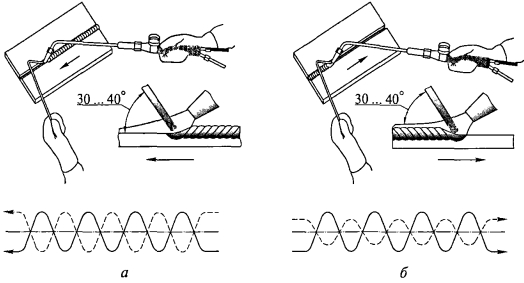

التلاعب الناطقة بلسان (الشكل 9.5) ، الذي قام به لحام ، تساهم في تشكيل التماس عالي الجودة. إذا تم استخدام سلك الحشو ، فإن حركاته تعمل على تحسين عمليات الذوبان وخلط مجموعة اللحام وإزالة الأكاسيد.

التين. 9.5. التلاعب مع الناطقة بلسان الشعلة أثناء اللحام:

أ - مع تأخير في جذر التماس ؛ ب - في دوامة. في - "الهلال" ؛ د - متعرج

أ - مع تأخير في جذر التماس ؛ ب - في دوامة. في - "الهلال" ؛ د - متعرج

تؤدي نهاية الناطقة بلسان الشعلة في وقت واحد نوعين من الحركات: طولية - على طول محور التماس وعرضية - في الاتجاه العمودي. يجب تحريك الناطقة بلسان الشعلة بطريقة تكون دائمًا معادن تجمع اللحام محمية من الهواء عن طريق منطقة خفض اللهب.

يقوم سلك الملء بنفس الحركات التذبذبية مثل الناطقة بلسان الفم ، ولكن في الاتجاه المعاكس لاهتزازات الموقد ، ويجب أن تكون نهاية السدادة في حوض اللحام أو منطقة الاختزال للهب. عند اللحام في الموضع السفلي ، غالبًا ما يستخدم سلك الملء ك "هلال" (انظر الشكل 9.5 ، ج).

في الممارسة العملية ، هناك طريقتان للغاز اليدوي: اليمين واليسار.

لحام الغاز الأيسر هذه هي الطريقة التي يتم بها اللحام من اليمين إلى اليسار ، يتم توجيه شعلة اللحام إلى المعدن الذي لا يزال غير ملحوم ، ويتم نقل اللحام أمام اللهب. الطريقة اليسرى هي الأكثر شيوعًا وتستخدم في لحام المعادن الرفيعة والمنخفضة الصهر. مع طريقة اللحام اليسرى ، يتم تسخين حواف المعدن الأساسي ، مما يضمن الاختلاط الجيد لحوض السباحة. مع هذه الطريقة ، ترى اللحام جيدًا ، لذا فإن مظهر اللحام أفضل من الطريقة الصحيحة.

الطريق الصحيح لحام الغاز تسمى هذه الطريقة عند إجراء اللحام من اليسار إلى اليمين ، ويتم توجيه شعلة اللحام إلى الجزء الملحوم من التماس ، ويتم نقل سلك الحشو بعد الموقد. الناطق بلسان المعبرة بالطريقة الصحيحة لأداء التذبذبات العرضية البسيطة. كما هو الحال مع الطريقة الصحيحة ، يتم توجيه الشعلة إلى التماس الملحومة ، وهي مضمونة أفضل حماية حمام لحام من الأكسجين والنيتروجين من الهواء والتبريد البطيء للمعادن اللحام في عملية التبلور. التماس مع الطريقة الصحيحة أعلى من مع اليسار. تبدد حرارة اللهب أقل من الطريقة اليسرى. لذلك ، باستخدام الطريقة الصحيحة للحام ، لا يتم إجراء 90 درجة ، ولكن 60-70 درجة ، مما يقلل من كمية المعادن التي يتم ترسبها وتشويه المنتج.

أ - اليسار ، ب - اليمين

الشكل 1 - طرق لحام الغاز

الطريق الصحيح هو أكثر اقتصادا من اليسار، أداء اللحام بالطريقة الصحيحة أعلى بنسبة 20-25 ٪ ، واستهلاك الغاز أقل بنسبة 15-20 ٪ مقارنة مع الطريقة اليسرى. ينصح باستخدام الطريقة الصحيحة عندما تكون أجزاء اللحام أكثر سماكة من. 5 ملم ولحام المعادن مع الموصلية الحرارية العالية. عند لحام المعادن بسماكة 3 مم ، تكون الطريقة اليسرى أكثر إنتاجية.

يتم اختيار قوة شعلة اللحام للفولاذ بالطريقة الصحيحة على أساس الأسيتيلين 120-150 dm 3 / h ، وبالطريقة اليسرى - 100-130 dm 3 / h لكل 1 مم سماكة المعدن الذي يتم لحامه.

يتم تحديد قطر الحشو اعتمادًا على سمك المعدن الذي يتم لحامه وطريقة اللحام. مع طريقة اللحام اليسرى ، يبلغ قطر سلك الحشو d = S / 2 + 1 مم ، مع الجانب الأيمن هو d-S / 2 مم ، حيث S هو سمك المعدن الذي يتم لحامه ، مم.

عالية الطاقة لحام غاز الشعلة

في طريقة اللحام بالغاز هذه ، يتم شعلة الشعلة بقوة مرتين كما هو الحال مع طريقة اللحام المعتادة ، ويتم ضبط اللهب على فائض من الأسيتيلين بنسبة 7-10 ٪. يتم تسخين حواف المعدن فقط قبل بداية التدفق. يرصد الصلب على النحو التالي. يتم تسخين الحواف باستخدام لهب مكربن ، ونتيجة لذلك يتم إثراء الطبقة العليا بالكربون وتقل درجة انصهار المعدن. عند درجة حرارة 1200 درجة مئوية ، تبدأ الحواف في الذوبان (العرق). في هذا الوقت ، يتم إدخال سلك حشو تم تسخينه في الصهر في التماس اللحام. يذوب المعدن المنصهر من السلك الطبقة العليا المكربنة من المعدن الأساسي ومتصل بإحكام. ذوبان عميق

§ 49. تقنية لحام الغاز

اللحام اليسار واليمين. عند ترك اللحام (الشكل 68 ، و) تتحرك الشعلة من اليمين إلى اليسار ، وخلال اللحام اليدوي (الشكل 68 ،ب) - من اليسار إلى اليمين. في الحالة الأولى ، يكون سلك الملء أمام لهب الموقد ، في الحالة الثانية - خلفه. في الوضع الأيسر ، يتم توجيه الشعلة إلى الجزء غير الملحوم من التماس ؛ للحصول على تسخين أكثر اتساقًا للحواف وخلط أفضل للمعادن الخاصة بحوض اللحام ، يتم إجراء حركات متعرجة للطرف والأسلاك.

يوفر اللحام الأيسر ارتفاعًا وعرضًا أكثر اتساقًا للتماس في المفصل الملحوم ، وهو أعلى إنتاجية وأقل تكلفة عند لحام ألواح يصل سمكها إلى 5 مم. هذا يرجع إلى حقيقة أن اللهب يسخن المعدن الأساسي ليتم لحامه. بالإضافة إلى ذلك ، يكون اللحام اليدوي أسهل في الأداء ولا يتطلب اكتساب مهارات رائعة من اللحام.

يستخدم اللحام الأيسر أيضًا للمعادن منخفضة الصهر. بالنسبة للحام الصلب باستخدام الطريقة اليسرى ، يتم ضبط قدرة اللهب على 100-120 dm 3 من الأسيتيلين / ساعة لكل 1 ملم من المعدن الذي يتم لحامه. يمكن أن تحدث زيادة في سرعة اللحام الأيسر مقارنة باليمين فقط طالما أن امتصاص الحرارة للمنتج (الخسارة) ضئيل ، وهذا ممكن فقط عند لحام الألواح الرقيقة.

عندما يزيد سمك الأوراق عن 5 مم ، تكون سرعة اللحام اليسرى أقل من السرعة المناسبة. أثناء اللحام اليدوي ، يكون التسخين في حمام اللحام أكثر كثافة ، ويتم إدخال المزيد من الحرارة في حمام اللحام ، ويمكن تقريب قلب اللهب من سطح الحمام. بالإضافة إلى ذلك ، يقوم اللهب بتسخين المعدن المودع بالفعل ، ويمتد هذا التسخين على مسافة صغيرة من حوض اللحام ، وبالتالي تحدث المعالجة الحرارية للمعادن الملحومة والمنطقة المتأثرة بالحرارة.

عادةً ما لا تتم الحركات المذبذبة لسان حال الفم بالطريقة الصحيحة ، ويقوم سلك الملء بحركات لولبية ، ولكن بسعة أصغر من اللحام الأيسر.

يتم تعيين قدرة اللهب للحام الصلب على 120 - 150 dm 3 الأسيتيلين / ساعة لكل 1 مم سماكة المعدن الذي يتم لحامه.

موقف الشعلة وأسلاك حشو أثناء لحام الغاز. يتم توجيه شعلة الموقد إلى المعدن الخاص بالمنتج بحيث تكون حواف الأجزاء المراد لحامها في منطقة الاختزال للهب على مسافة 2 إلى 6 مم من نهاية اللب. لا يجوز أن تلمس نهاية المعادن الأساسية وشريط الحشو. هذا سوف يسبب الكربنة من المعدن في الحمام ، وسوف يسهم في ظهور التصفيق والنتائج العكسية للهب.

يمكن ضبط معدل تسخين المعدن الموجود في اللحام بالغاز عن طريق إمالة بوق الشعلة نسبة إلى سطح المعدن. مع زيادة سماكة المعدن ، تزداد زاوية ميل الناطقة بلسان الشعلة إلى الارتفاع الرأسي (الشكل 68 ، في).

عادة ما تكون زاوية سلك الحشو على سطح المعدن 30-40 ° ويمكن تغييرها بواسطة عامل اللحام اعتمادًا على موضع التماس في الفضاء ، وعدد طبقات التماس متعدد الطبقات وغيرها من الظروف.

وكقاعدة عامة ، يجب أن تكون نهاية سلك الملء دائمًا في حوض اللحام ، وأن تكون محمية من الهواء المحيط بغازات من منطقة الشعلة المنخفضة. لا ينصح باستخدام ما يسمى بعملية اللحام بالتنقيط عندما يتم غمر السلك بشكل دوري في حوض اللحام لتشكيل اللحام ، بسبب خطر أكسدة معدن السلك وقت فصله عن حمام اللحام.

لحام الغاز هو لحام الانصهار للمعادن التي يتم تسخينها بواسطة لهب الشعلة. عند التسخين ، يتم إذابة حواف الفراغات الملحومة مع مادة الحشو ، والتي يتم إدخالها بشكل إضافي في لهب الموقد. بعد بلورة المعدن السائل ، يتم تشكيل اللحام. مزايا اللحام بالغاز هي بساطة الطريقة ، بساطة الجهاز ، عدم وجود مصدر للطاقة الكهربائية.

تشمل عيوب اللحام بالغاز انخفاض الإنتاجية وتعقيد الميكنة ومنطقة تسخين كبيرة وأقل الخواص الميكانيكية المفاصل الملحومةمن معلحام القوس. بالإضافة إلى ذلك ، تتضمن مساوئ اللحام بالغاز انخفاض كفاءة القيمة الحرارية للغاز القابل للاحتراق ، حيث يتم إنفاق 6-7٪ فقط من الحرارة الناتجة أثناء احتراق الأسيتيلين على لحام المعادن. يتم إنفاق بقية الحرارة على الإشعاع والحمل الحراري ، والخسائر الناجمة عن الاحتراق غير الكامل للغاز ، وتدفئة المناطق المجاورة للتماس ، ورش المعادن ، إلخ.

أثناء اللحام بالغاز ، يحمل اللحام الشعلة في يده اليمنى وسلك الحشو في اليسار. يتم توجيه شعلة الموقد إلى المعدن المراد لحامه بحيث تكون الحواف في منطقة الاختزال للهب على مسافة 2-6 مم من نهاية اللب. لا تلمس المعدن المنصهر مع نهاية قلب اللهب ، لأن هذا يتسبب في الكربنة في حوض اللحام. يجب أن تكون نهاية سلك الملء في منطقة الاختزال أو تكون مغمورة قليلاً في حوض اللحام.

أوضاع اللحام بالغاز

تحدد أساليب اللحام بالغاز:

يجب أن يكون لشعلة اللحام طاقة حرارية كافية ، يتم اختيارها حسب سمك المعدن الذي يتم لحامه وخصائصه الفيزيائية. يعتمد اختيار أوضاع اللحام بالكامل على سمك الأجزاء الملحومة.

تعتمد قوة لحام اللحام بشكل مباشر على استهلاك الغاز القابل للاشتعال ول لحام الأسيتيلين يمكن تحديده تقريبًا بواسطة الصيغة:

فا = ك

حيث Va هي قوة اللهب ، التي يحددها استهلاك الأسيتيلين ، لتر / ساعة ؛ S هو سمك المواد التي يتم لحامها ، مم ؛ ك - معامل التناسب ، الذي تعتمد قيمته على نوع الصلب.

على سبيل المثال ، للصلب منخفض الكربون والحديد الزهر ، ك = 100 - 130 ، ول ارتفاع الكربون الصلب ك = 75 100. للألمنيوم وسبائكه ، ك = 100 - 15 ل سبائك النحاس - 150 - 225. من خلال تغيير الطاقة الحرارية لللهب ، يمكن للحام التحكم في معدل تسخين ذوبان المعادن في نطاق واسع إلى حد ما ، والتي تعد واحدة من مزايا اللحام بالغاز.

تزداد زاوية ميل بوق شعلة اللحام بزيادة سماكة المعدن الذي يتم لحامه. يظهر الاعتماد على زاوية ميل الفولاذ لحام في الشكل. 1. إذا تم لحام المعادن غير الحديدية ، حيث تكون الموصلية الحرارية أعلى من الفولاذ ، فإن زاوية ميل بوق الفم تزداد قليلاً.

يتم تحديد قطر مادة الحشو اعتمادًا على سمك الأجزاء الملحومة وطريقة الخياطة. عادة ، قطر سلك الحشو يساوي نصف سمك المعدن الذي يتم لحامه. عمليًا بسماكة معدنية تزيد عن 15 مترًا ، يتم أخذ مادة الحشو بقطر 6-8 مم.

سرعة اللحام هي مقياس للسماكة التابعة للمعادن التي يتم لحامها وخصائصها. تحديد سرعة اللحام بالصيغة:

V = A / S

عندما يكون A عاملًا يعتمد على خواص المادة ولأنواع الفولاذ بسمك متوسط 12–15 ، فإن S هي سماكة المعدن الذي يتم لحامه ، مم.

طرق لحام الغاز

طرق التراكب التماس لحام هناك عدة. تملي استخدامها من قبل عادات لحام وخصائص المشترك ملحومة.

اللحام الأيسر (الشكل 2A) - هي الطريقة الأكثر استخدامًا لحام الغاز للمعادن بسمك 4-5 مم. في هذه الطريقة ، يتم نقل الناسخ من اليمين إلى اليسار ، ويتم تحريك سلك الملء أمام الناسخ. لهب اللحام ، الموجه من التماس ، يسخن بشكل جيد المنطقة غير الملحومة وسلك الحشو. بسماكة معدنية صغيرة (أقل من 8 مم) ، يتم نقل الموقد فقط على طول اللحام ، وبسماكة معدنية أكبر من 8 مم ، يتم إجراء حركات تذبذبية إضافية عبر محور اللحام. يملأ سلك الحشو نهاية حوض اللحام ، ويخلطه في اللوالب.

الطريقة اليسرى جيدة لأن اللحام يرى التماس جيدًا ، مما يتيح له الفرصة لضمان توحيد حبة اللحام. التماس يحصل على نحو سلس وجميل. قوة شعلة اللحام: في طريقة اللحام اليسرى ، فإنها تأخذ في حدود 100 - 130 dm3 من الأسيتيلين في الساعة لكل ملم من سمك المعدن.

اللحام الصحيح (الشكل 2B) يعتبر أكثر اقتصادا ، حيث يتم توجيه الشعلة مباشرة إلى التماس. هذا يجعل من الممكن لحام المعادن السميكة بزاوية حافة منخفضة. وبما أنه في نفس الوقت تتناقص كمية المعادن المودعة ، فإن احتمال تشويه الأجزاء يتناقص. ينتقل الموقد بهذه الطريقة من اليسار إلى اليمين ، ويتم نقل مادة الحشو بعد الموقد. نظرًا لأن اللهب موجه نحو التماس ، يتم تقليل معدل تبريده ، ويخضع المعدن في وقت واحد للمعالجة الحرارية ، مما يساهم في تحسين جودة التماس.

ولدت من خلال الأسطوانة (الأسطوانة المزدوجة) تستخدم للحام العمودي للمفاصل بعقب من أعلى إلى أسفل (الشكل 3). للقيام بذلك ، يتم إذابة ثقب خلال الجزء السفلي من التقاطع ، ويؤدي تدريجياً إلى رفع اللهب إلى الأعلى ، إذابة الجزء العلوي من الحفرة. إدخال مادة حشو ، الشراب أسفل الحفرة. عندما لحام المعادن السميكة ، لحام اثنين من لحام في وقت واحد من الجانبين.

صواني اللحام (الشكل 3A) يتكون من التكوين المتتالي من الصواني المعدنية المنصهرة وإدخال عدة قطرات من مواد الحشو فيها. صواني اللحام تستخدم لحام المعادن بسماكة 3 مم. مع هذا النوع من اللحام كل لاحقة. يتداخل الحمام مع السابق بمقدار 2/3 من قطره. يتم استخدام هذه الطريقة عند لحام رقيقة. صفائح وأنابيب الصلب منخفض الكربون ، بعقب و المفاصل الزاوية بسماكة أجزاء تصل إلى 3 ملم ، تحقيق جودة عالية لحام. للقيام بذلك ، عن طريق ذوبان الحمام بقطر 4-5 مم ، يدخل اللحام في نهاية سلك الحشو فيه ، وبذوبان كمية صغيرة من الأسلاك ، ينتقل الطرف إلى منطقة اختزال الشعلة ، مما يقلل من احتمال أكسدة المعادن. تقوم الناطقة بلسان الموقد بحركات تسمح بتكوين حمام مجاور ، والذي يجب أن يغطي الجزء السابق بمقدار قطره. في هذه الحالة ، لا ينبغي غمر قلب اللهب في الحمام لتجنب كربنة المعدن اللحام.

لحام حافة حبة تستخدم لحام المعادن بسماكة 2 - 3 مم. يتم استخدام هذا النوع من اللحام بدون معدن حشو ، ولكن فقط بسبب الحركات المتذبذبة وشبه اللولبية للشعلة.

اللحام في مواقف مختلفة التماس. موقف لحام منخفضة التماس عادة لا يسبب صعوبات. تتميز الوصلات الرأسية والسقف والأفقية على سطح رأسي (الشكل 5) بخصائصها الخاصة وتتطلب مهارة في العمل.

لحام المفاصل العمودية من الأسفل إلى الأعلى ، من الأفضل القيام بالطريقة اليسرى. اللحامات الأفقية على الطائرة العمودية أداء الطريق الصحيح. في هذه الحالة ، يتم توجيه تدفق شعلة الغاز نحو التماس ، دون السماح بتدفق المعدن من حوض اللحام. على عكس الطريقة المعتادة في اليد اليمنى ، يتم اللحام من اليمين إلى اليسار ، مما يخلق اختلالًا صغيرًا في حوض اللحام.

مفاصل السقف من الأفضل أيضًا القيام بالرصاص بالطريقة الصحيحة ، حيث أنه بهذه الطريقة يمنع سلك السدادة وضغط تدفق الغاز المعدن السائل من التدفق إلى الأسفل.

0 التعليقات:

إرسال تعليق