تكنولوجيا اللحام. دليل تكنولوجيا لحام القوس

بكرات التسطيح

السطح هو عملية ترسب المعدن المنصهر على سطح معدني ذاب مع تبلوره اللاحق لإنشاء طبقة ذات خصائص مرغوبة ومعلمات هندسية. يتم تنفيذه من أجل استعادة الأجزاء البالية أو تصنيعها. مع معظم طرق التسقيف ، وكذلك أثناء اللحام ، يتم تشكيل حمام متحرك ، يتكون من القطب والمعادن المنصهرة الرئيسية.

في رأس الحمام ، يتم إذابة المعدن الأساسي وخلطه مع المعدن الكهربائي ، وفي الجزء الذيل على مسافة ما من مصدر الحرارة ، يتبلور المعدن المنصهر وتشكل حبة لحام.

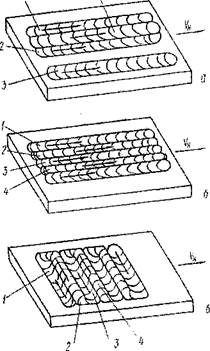

لإنشاء طبقة واحدة من عدة بكرات متجاورة ، يجب أن تتداخل البكرات اللاحقة مع البكرات السابقة بمبلغ يساوي 0.2-0.4 من عرض بكرة واحدة (الشكل 1). تتميز طبقة اللحام بسلاسة أكثر عندما يكون التداخل المحدد قريبًا من 0.4 من عرض الأسطوانة.

1 – بكرات الطبقات المودعة. 2 – حدود المنطقة المتأثرة بالحرارة ؛ 3 – المعادن الأساسية

الشكل 1 – مخطط المقاطع العرضية طبقات المودعة

يمكنك لحام طبقات معدنية من نفس التركيب والهيكل والخصائص مع المعدن الأساسي أو مختلفة بشكل كبير ، على سبيل المثال ، مع زيادة مقاومة التآكل ، ومقاومة التآكل ، ومقاومة الحرارة ومقاومة الحرارة ، مع الموصلية الحرارية المنخفضة أو الموصلية الكهربائية العالية وغيرها من الخصائص. عادةً ما يكون للطبقة المودعة الأولى بسبب تفكك وخلط المعادن المنصهرة الرئيسية والإلكترود تكوين متوسط وخصائص بينهما. مع زيادة عدد الطبقات المودعة الواحدة على الأخرى ، يقترب تركيب المعدن المودع بشكل متزايد من تكوين المعدن الكهربائي (الحشو). بالفعل في الطبقة الثالثة ، يشبه فلز اللحام تشابهًا كبيرًا في التركيب وخصائص المعدن الكهربائي (الحشو).

وفقًا لشكل الأجزاء ، يتم تنفيذ عملية التسطيح على الأسطح المسطحة والمنحنطة (الأسطوانية ، والأسطوانية ، الخ).

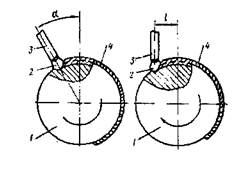

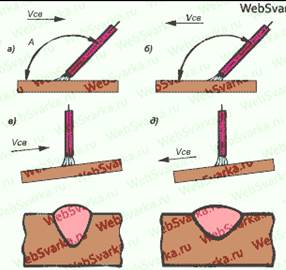

يمكن إجراء التسطيح على الأسطح المسطحة بطريقتين: أ) مع بكرات منفصلة و ب) مع طريقة المكوك. عند تسطيح الأسطوانة المنفصلة ، يتم تثبيت كل واحدة منها بطول كامل على مسافة ما من بعضها البعض ، ثم يتم ملء الفجوات بينها عن طريق تداخل أسطوانة مع أخرى (الشكل 2 ، أ). قبل التداخل مع الأسطوانات اللاحقة من الخبث السابق يجب تنظيفه. إذا لم يتم تنظيف الخبث ، فقد تظل شوائب الخبث عند حدود الاندماج بين الأسطوانة المجاورة داخل الطبقة المودعة.

تطبيق وغيرها من الطرق لتصفح بكرات منفصلة. على سبيل المثال ، يمكن تنفيذ عملية التسطيح وفقًا للمخطط ، والتي بموجبها تغطي الأسطوانة الثانية مباشرة الأول ، إلخ (الشكل 2 ، ب). بطريقة مكوكية ، يتم لحام قطاع بعرض 40-80 مم بشكل مستمر (الشكل 2 ، ج).

يتم السطوح على الأسطح المنحنية لهيئات الثورة بثلاث طرق: أ) من خلال التشكيل ؛ ب) في الدوائر ؛ ج) على طول الحلزون.

أ ، ب - بكرات منفصلة ؛ في - الطريق المكوك. 1 – 4 – بكرات تداخل النظام ؛ V – الاتجاه الرئيسي لتسطيح.

الشكل 2 – مخطط تسطيح الأسطح المسطحة

لتشكيل الأسطح ، هناك بكرات منفصلة وكذلك عند تسطيح الأسطح المسطحة. بشكل دوري ، مع تداخل البكرات ، يدور جزء اللحام إلى هذا الوضع الذي يمنع المعدن المنصهر من التدفق ومن حدوث التشوهات.

يتم إجراء التسطيح على الدوائر بواسطة بكرات منفصلة. بعد إزاحة الأسطوانة المتراكبة القوس الكهربائي على مسافة 40 - 60 ملم على طول generatrix ويتم تطبيق الأسطوانة التالية. خلال هذا الوقت ، الأسطوانة المودعة مسبقًا لديها وقت لتبرد ، تتم إزالة الخبث منه ، ويغطى بعرض 0.2 - 0.4 بواسطة الأسطوانة التالية ، إلخ. كما يتضح من أعلاه ، تستمر العملية بشكل متقطع. ممكن تطفو على السطح في دوائر مع إزاحة قوس كهربائي بخطوة تساوي 0.8 - 0.6 ضعف عرض حبة اللحام. ثم تتداخل الأسطوانة الأولى مباشرة مع الأسطوانة الثانية بمقدار 0.2 - 0.4 من عرضها ، إلخ.

إذا تم تنفيذ تسطيح الأجزاء التي تشكل أجسام الدوران ، فمن الضروري مراعاة إمكانية تدفق المعدن المنصهر في اتجاه دوران الجزء. في هذه الحالة ، يُنصح بتحريك القوس الكهربائي (مصدر الحرارة) من "ذروة" في الاتجاه المعاكس لاتجاه الدوران (الشكل 3).

1 - قطعة لحام ، 2 - قوس كهربائي ، 3 - سلك كهربائي ، 4 - لفة لحام

الشكل 3 – إزاحة القوس الكهربائي

غالبًا ما تستخدم المعالجة الحرارية (التليين) بعد التسطيح لتقليل الصلابة قبل إجراء المزيد من الآلات. على سبيل المثال ، تتعرض الفولاذات المركبة المصنوعة من سبائك الكروم عالية التراكب إلى الصلب المتساوي ، مما يقلل بدرجة كبيرة من الصلابة. يتكون من تسخين المعدن إلى درجة حرارة IZO - 1150 ° K مع التعرض عند درجة الحرارة هذه لمدة 14 · 10³ ثانية. بعد ذلك ، يتم التبريد باستخدام الفرن على درجة حرارة تتراوح بين 970 - 990 درجة مئوية بسرعة لا تزيد عن 0.014 درجة في الثانية (507 ساعة) وتحتفظ عند درجة الحرارة هذه لمدة 21 · 10³ - 28 · 10³ ثوانٍ. بعد ذلك ، يتم تبريد المعدن بفرن لدرجة حرارة 920 درجة مئوية بالمعدل المشار إليه أعلاه. يمكن إجراء مزيد من التبريد باستخدام الفرن أو في الهواء.

عند اختيار الطريقة الأكثر عقلانية للسطوح ، ينبغي للمرء أن يأخذ في الاعتبار ظروف تشغيل الطبقة المودعة (المعدن) والكفاءة الاقتصادية لعملية استعادة البالية أو تصنيع منتجات ثنائية المعدن جديدة. يجب أن تكون الخواص الميكانيكية وغيرها من الخصائص للطبقة المودعة أعلى من خواص المعدن الأساسي ، وتكون تكلفة تسطيح السطح أقل من تكلفة المنتج الجديد.

بعقب تقنية اللحام

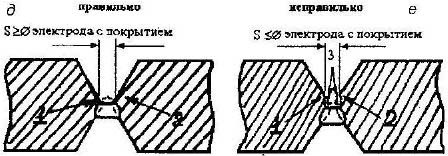

بعقب مشترك دون حواف مائلة ، مع حواف مائلة واحدة أو حواف ملحومة طبقة واحدة أو طبقات متعددة. لحام بعقب المفاصل عندما يصل سمك المعدن إلى 6 مم ، يتم إنتاجه في مسار واحد ، مع ملاحظة ثبات الفجوة في جميع أنحاء اللحام. يشبه اللحام اللحام بالخرز ، من المهم فقط أن يكون ذوبان الحواف متماثلين. تتمثل الصعوبة الرئيسية في اللحام المؤخر في التكوين الصحيح للجانب الخلفي للتماس.

عند الانحراف عن وضع اللحام العادي ، قد تحدث العيوب التالية: 1) اللحام غير المكتمل - عند اللحام بتيار منخفض وفجوة صغيرة ؛ 2) الاحتراق - عند اللحام في تيار عالٍ وبه فجوة كبيرة.

عند مفاصل اللحام بعقب من الجانبين ، من الضروري تنظيف جذر اللحام من الخبث وتراكم المقياس بعد اكتمال اللحام الأول ، ثم اللحام من الجانب الخلفي.

يتم لحام اللحامات القصيرة (التي يصل طولها إلى 300 مم) من خلال التماس. طبقات اللحام متوسطة الطول (300 ... 1000 مم) المنتجة من منتصف إلى نهاية التماس أو طريقة الخطوة العكسية. لحام اللحامات الطويلة (أكثر من 1000 مم) ، يتم استخدام طريقة الخطوة العكسية من منتصف إلى حواف التماس.

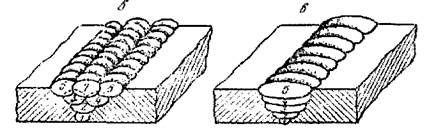

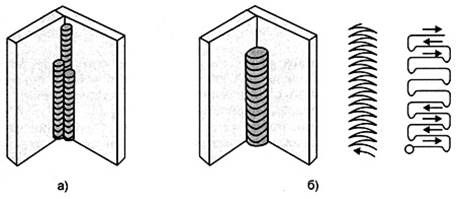

جوهر هذه الطريقة هو أن التماس بأكمله ينقسم إلى أقسام بطول 100 ... 350 مم بحيث يمكن لحام كل قسم بعدد كامل من الأقطاب الكهربائية (اثنان ، ثلاثة ، إلخ). الانتقال من موقع إلى آخر في نفس الوقت مع تغيير القطب. يتم استخدام هذه الطريقة في اللحام أحادي الطبقة لمفاصل بعقب مع شطبة أحادية الجانب من حافتين ، يتم تحريك القوس على حافة الحافة ، ومن ثم ، عن طريق تحريك القطب لأسفل ، تغلي جذر التماس. على حواف الحواف ، تباطأ حركة القطب الكهربائي من أجل غليهم بشكل أفضل. عندما ينتقل القوس من حافة إلى أخرى ، تزداد سرعة حركة الإلكترود لتجنب حدوث احتراق عند الفجوة بين الحواف. عند اللحام متعدد الطبقات (الشكل 4 ، ب ، ج) من اللحامات بعقب ، يغلي جذر اللحام بعناية مع الأقطاب التي يبلغ قطرها 2 ... 3 مم ، والطبقات اللاحقة مع أقطاب يبلغ قطرها 5 ملم. قبل تطبيق الطبقات اللاحقة ، يتم تنظيف سطح الطبقات السابقة تمامًا من الخبث ، نظرًا لأن التنظيف غير الكافي بين الطبقات قد يكون هناك شوائب خبثية.

يمكن إجراء اللحام بواسطة طبقات ضيقة متعددة الطبقات (الشكل 4 ، ب) وواسعة الطبقات (الشكل 4 ، ج). إنشاء الممرات الأخيرة انتفاخ (التعزيز) فوق سطح المعدن الأساسي.

ب - طبقات ضيقة متعددة الطبقات ، ج - واسعة متعددة الطبقات (تشير الأرقام إلى تسلسل خياطة)

الشكل 4 – بعقب اللحام

في كثير من الأحيان يتم جعل التماس الأخير أوسع ويتداخل مع تلك الكاميرات. يتم لحام اللحامات ذات الأخدود على شكل X بالطريقة نفسها ، مع إيلاء اهتمام خاص لاختراق جذر التماس مع أقطاب لا يزيد قطرها عن 2 ... 3 مم وتنظيف دقيق واختراق جذر التماس من الجانب الخلفي لمنع غير صحي في وسط قسم التماس.

عند لحام المعادن السميكة ، من غير المرغوب فيه تنفيذ كل طبقة لأنها قد تؤدي إلى تشوهات كبيرة ، وكذلك لتشكيل الشقوق في الطبقات الأولى. تحدث الشقوق بسبب حقيقة أن الطبقة الأولى من التماس قبل فرض الثانية لديها الوقت لتبرد تمامًا (أو جزئيًا) ، وأيضًا بسبب الاختلاف الكبير في المقطع العرضي للطبقة المودعة والمعدن المراد لحامه.

لمنع هذا ، يجب عليك ملء القطع عند لحام المعدن السميك بحيث يتم تثبيت كل طبقة لاحقة على الطبقة السابقة التي لم يبرد. هذا يتطلب فترة زمنية صغيرة بين فرض طبقات فردية ، والتي يتم تحقيقها باستخدام طريقة تتالي لملء الأخاديد ، وملء التل وتطبيق طريقة الكتلة.

اللحام المنزلق هو نوع من طريقة التعاقب ويتم تنفيذه بواسطة عاملين في نفس الوقت ، من الوسط إلى الحواف.

هاتان الطريقتان للتماس هما اللحام الخلفي ، ليس فقط في الطول ، ولكن أيضًا في قسم التماس,

تتمثل طريقة الكتلة في تقسيم التماس بأكمله حسب الطول إلى أقسام متساوية بطول 1 متر تقريبًا ؛ يتم تنفيذ كل كتلة مقطع بواسطة عامل لحام معين ، ويبدأ اللحام من الكتلة الوسطى. مباشرة بعد التمريرة الأولى في القسم الأول ، يبدأ عاملان لحامان آخران ، إلخ

لن يتم تعيين أقسام على طول التماس لحام. هذا التنفيذ في وقت واحد التماس multass على طول والقسم يوفر توزيع درجة الحرارة الأكثر اتساقا ، مما يقلل بشكل كبير من التشوهات المتبقية الإجمالية سواء في الطائرة من الأوراق التي يجري لحامها وخارجها. يتم استخدام طريقة الكتلة بنجاح في لحام ألواح الصلب المقواة.

ركن اللحام تقنية اللحام

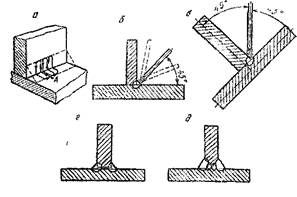

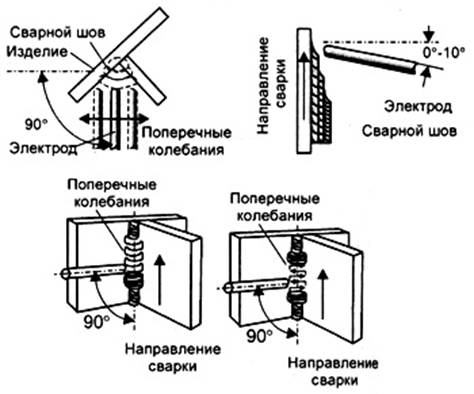

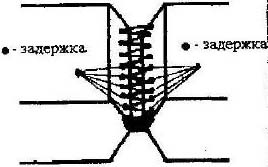

طبقات الزاوية تستخدم في اللحام الزاوي والمفاصل T واللفة. يبدأ لحام التماس الزاوية من الرف الأفقي ، مما يؤدي إلى إشعال القوس عند النقطة A (الشكل 6 ، أ) ، ويتم نقله إلى أعلى التماس ، حيث يتم تأخيره في تغذية التماس للاختراق بشكل أفضل ، ثم يرفع إلى أعلى ، ويغلي الرف العمودي.

يظهر مسار نهاية القطب في الشكل 5 ، أ.

الشكل 5– اللحامات فيليه اللحامات

يحتوي القطب بزاوية 0.78 راد (45 درجة) على سطح الألواح ، ويميل قليلاً (كما هو موضح في الخطوط المنقطة) أثناء اللحام ، إلى أحد الأرفف الأخرى ، وفقًا للجرف الذي يحترقه القوس حاليًا (الشكل 5 ، ب). لا يمكنك بدء اللحام على رف رأسي ، حيث سيتسرب المعدن المنصهر معدن بارد الرف الأفقي ، مما يؤدي إلى عدم تغلغل الرف الأفقي ، وعلى العمودي سيكون هناك اختزال. في اللحام متعدد الطبقات ، يتم بخار جذر التماس على تيار كبير به أقطاب بقطر 2 ... 3 مم بدون ذبذبات عرضية.

يمكن إجراء عمليات لحام لحام شرائح اللحم "في القارب" (الشكل 5 ، ج) في حالة يمكن قلب المنتج بسرعة ووضعه في وضع مناسب للحام.

وتستخدم طبقات الزاوي دون اختراق كامل للجدار (الشكل 5 ز) ومع كامل (عندما لحام الهياكل الحرجة) (الشكل 5 ، ه).

تقنية اللحام في الموضع السفلي.

هذا الموقف المكاني (الشكل 6) يسمح للحصول على اللحامات من أكثر من غيرها جودة عالية، لأنه يسهل ظروف إطلاق المعادن غير المعدنية ، غازات من المعدن المنصهر لحوض اللحام. في هذه الحالة ، تكون ظروف تكوين المعدن اللحام هي الأكثر ملاءمة أيضًا ، حيث يتم منع المعدن المنصهر لحوض اللحام من التدفق بواسطة الجزء غير المصهور من الحواف. عند اللحام مرة أخرى إلى الارتفاع (أ ، ب) ، يتم تحقيق اختراق أعمق. عند اللحام بزاوية إلى الأمام ، إلى الهبوط (ب ، د) - على نطاق أوسع.

يتم لحام وصلات الوصلات بدون حواف مائلة أو بحواف على شكل V و X و U. بعقب المفاصل دون حواف شطبة ، وهذا يتوقف على سمك اللحام على جانب واحد أو اثنين. في هذه الحالة ، تخضع نهاية القطب إلى تذبذبات عرضية بسعة تحددها عرض التماس المطلوب. يجب أن تراقب بعناية الانصهار الموحد لكلا الحافتين ليتم لحامهما بسمكهما ، وخاصة الوصل بينهما في الجزء السفلي (جذر التماس).

و، في اللحام مرة أخرى، في الارتفاع، على التوالي؛ ب ، د - لحام إلى الأمام ، انحدار

الشكل 6– طرق اللحام

يتم إجراء اللحام أحادي التمرير بحواف مائلة بشكل V مع ذبذبات مستعرضة للقطب عبر عرض الأخدود بالكامل لملئه بحيث يمتد القوس من شطبة الحواف على سطح المعدن الخام. ومع ذلك ، في هذه الحالة يكون من الصعب للغاية ضمان تغلغل موحد لجذر التماس على طوله بالكامل ، وخاصة عند تغيير حجم التصدع في الحواف والفجوة بينهما.

عند لحام التماس ذي الحواف المائلة على شكل حرف V في عدة تمريرات لضمان تغلغل جيد للطبقة الأولى في جذر الأخدود يكون أسهل بكثير. لهذا الغرض ، عادةً ما تستخدم الأقطاب الكهربائية بقطر 3-4 مم ويتم اللحام بدون اهتزازات عرضية. يتم تنفيذ الطبقات اللاحقة ، اعتمادًا على سمك المعدن بواسطة قطب أكبر قطرًا مع اهتزازات عرضية. لضمان اختراق جيد بين الطبقات ، يجب تنظيف طبقات اللحامات والحواف السابقة بدقة من الخبث والبقع المعدنية.

يمكنك ملء الأخدود مع طبقات بعرض الأخدود كله أو بكرات منفصلة. ال طبقات متعددة الأسطوانة الأخيرة للتحسين مظهر في بعض الأحيان يمكنك أداء العرض الكامل للقطع (طبقة زخرفية).

يتم إجراء اللحامات ذات الحواف المائلة على شكل حرف X أو U بشكل عام وكذلك مع حافة الشكل ذات الشكل V. ومع ذلك ، من أجل الحد من التشوهات والضغوط المتبقية ، إذا أمكن ، يتم اللحام عن طريق تطبيق كل أسطوانة أو طبقة بالتناوب على كل جانب. تتميز الوصلات ذات الحواف المائلة على شكل حرف X أو U بميزات على الحواف ذات الشكل V ، حيث في الحالة الأولى يتناقص حجم معدن اللحام بمقدار 1.6 إلى 1.7 مرة (تزيد إنتاجية اللحام). بالإضافة إلى ذلك ، يتم تقليل التشوه الزاوي ، ويتم تشكيل تغلغل غير مكتمل لجذر التماس في مقطع عرضي محايد فيما يتعلق بلحظة الانحناء. عيب حواف شطبة على شكل حرف U هو زيادة تعقيد استلامها.

بعقب اللحامات يمكن أن يؤديها بطرق مختلفة. عند اللحام على الوزن ، يكون من الصعب للغاية ضمان اختراق جذر التماس وتشكيل بكرة عكسية جيدة بطول كامل المفصل. في هذا الصدد ، يعتبر اللحام بالنحاس القابل للإزالة أو البطانة الفولاذية المتبقية أكثر ملاءمة. في البطانة النحاسية لتشكيل الأسطوانة العكسية ، يتم تشكيل أخدود تشكيل. ومع ذلك ، لمنع تسرب المعدن المنصهر من حوض اللحام ، من الضروري تشديد الفوط بإحكام مقابل الحواف المراد لحامها. بالإضافة إلى ذلك ، فإن البطانات المتبقية تزيد من استهلاك المعادن وليست تكنولوجية دائمًا. عند استخدام منصات النحاس ، من الصعب محاذاة الحواف بدقة على طول أخدود التشكيل.

إذا كان من الممكن تناول جذر التماس من الجانب العكسي ، ويكون تقوية الجانب الخلفي للتماس مقبولًا ، فمن المستحسن اللحام بالجذر مع مقطع عرضي صغير مع التثبيت اللاحق للتماس الرئيسي. في بعض الحالات ، أثناء تشكيل اللحامات غير المكتملة في جذر التماس بعد لحام التماس الرئيسي ، يتم قطع الخلل في الجذر باستخدام الغاز أو التلاعب بقوس الهواء أو الطرق الميكانيكية ، يليه التماس اللحام.

يمكن عمل اللحامات فيليه اللحام في الموضع السفلي على خطوتين. لحام القطب العمودي في القارب يوفر أكثر الظروف مواتية لاختراق جذر التماس وتشكيل مكاسبه. بشكل أساسي ، تشبه هذه التقنية اللحام بعقب اللحامات بحواف على شكل حرف V ، حيث يتم تشكيل التماس بين الأسطح التي يتم لحامها. ومع ذلك ، تتطلب هذه الطريقة تجميعًا دقيقًا لمفصل اللحام مع وجود فجوة دنيا في المفصل لمنع التدفق من المعدن المنصهر فيه.

عند اللحام باستخدام قطب مائل ، يكون من الصعب ضمان تغلغل اللحام على طول المستوى السفلي (بسبب تسرب المعدن المنصهر عليه) ومنع الاختزال على المستوى الرأسي (بسبب جريان المعدن المنصهر). لذلك ، بهذه الطريقة ، عادة ما تكون اللحامات ذات الساق التي يصل طولها إلى 6-8 مم ملحومة. عند لحام اللحامات ذات الزوايا باستخدام قطب مائل ، يصعب أيضًا توفير اختراق عميق في جذر التماس ؛ لذلك ، في طبقات من جانب واحد أو على الوجهين بدون شطبة من الحواف ، قد يحدث اختراق غير كامل ، والذي عند تحميل التماس ، سيبدأ تطوير الشقوق. لمنع هذا ، في المفاصل المسؤولة ، مع سمك المعدن من 4 مم وأكثر ، مطلوب شطبة من جانب واحد ، وسمك 12 مم وأكثر من ذلك ، شطبة من الجانبين من الحواف.

عند اللحام ، تقوم اللحامات متعددة الأقطاب المائلة بأداء التماس على المستوى الأفقي. يحدث تكوين الأسطوانة التالية مع الاحتفاظ الجزئي للمعادن المنصهرة لحوض اللحام بواسطة الأسطوانة الأساسية. عند اللحام فيليه اللحام ، وتستخدم التذبذبات عرضية من القطب. المهم بشكل خاص هو الاختيار الصحيح لمسارها عند اللحام بقطب مائل من أجل منع حدوث العيوب المذكورة أعلاه.

لحام تي المشتركة في مستقيم ممر واحد التماس الزاوية

غالبًا ما يتم العثور على لحام هذا المركب في ممارسات التصنيع. غالبًا ما يتم لحام المفاصل الرأسية من الأسفل إلى الأعلى ، على الرغم من وجود حالات عندما يكون من الضروري إجراء اللحام من الأعلى إلى الأسفل. يتم تحديد اختيار عدد التمريرات حسب الغرض من هذا الاتصال ، وكذلك سمك اللوحات المراد لحامها.

عند اللحام بمفصل T في وضع عمودي مع لحام فيليه تمريرة واحدة دون تشريد مستعرض للقطب ، يجب أن يكون تيار اللحام كبيرًا بما يكفي لضمان اختراق جيد في الجزء الجذر للمفصل ، وكذلك مع سطوح اللوحات. يجب أن يتوافق موضع القطب تقريبًا مع الموضح في الشكل 7.

الشكل 7

يتم اللحام على قطبية عكسية مع ذبذبات القطب صعودا وهبوطا. في لحظة نقل المعدن الكهربائي ، من الضروري الحفاظ على قوس قصير ، أثناء تحريك القطب للأعلى ، يجب تمديد القوس ، ولكن في الوقت نفسه ، لا ينبغي السماح له بكسر القوس. من الضروري إزالة القطب بشكل دوري من حوض اللحام لتجنب ارتفاع درجة حرارة المعدن الملحوم وما تلاه من تكسير أو تسرب تجمع اللحام. ومع ذلك ، من الضروري الحفاظ على تجمع اللحام في مكان واحد ، حتى يتم الحصول على الاختراق المطلوب ، والانصهار مع الحواف التي يتم لحامها وتكوين اللحام المحيط بالكفاف المطلوب دون اختزال.

يمكن أيضًا إجراء اللحام بمفصل T في وضع رأسي باستخدام شريحة فيليه مفردة اللحام مع ذبذبات مستعرضة من القطب. يجب أن يكون موضع الإلكترود ومسار الإلكترود كما هو موضح في الشكل 8. تقنية اللحام مماثلة للممر الثاني مع لحام متعدد البؤر.

أ - مع التشريد عرضية من القطب ؛ ب - مسار القطب

الشكل 8 - وضع الإلكترود عند لحام مفصل T في وضع عمودي بفتحة مرور واحدة

لحام مفصل T في وضع عمودي مع لحام فيليه متعدد التمريرات

يتم لحام هذا الاتصال من أسفل إلى أعلى ، عادةً في قطبية عكسية ، ولكن أحيانًا يتم استخدام قطبية مباشرة لهذا الغرض. يمكن صنع اللحام ببكرات ضيقة ، دون اهتزازات عرضية (الشكل 9 ، أ) ، ولكن في كثير من الأحيان يتم إجراؤه بحركات عرضية للإلكترود (الشكل 9 ، ب).

أ - التماس ، مصنوعة دون ذبذبات عرضية من القطب ؛ ب - مع اهتزازات عرضية

الشكل 9 - متعددة التماس التماس ، مصنوعة من بكرات ضيقة

عند لحام لحام متعدد البتات مع اهتزازات عرضية ، يشبه التمرير الأول أداء لحام مفردة دون تشوهات عرضية للإلكترود أو في بعض الحالات مع اهتزازات عرضية طفيفة (الشكل 9 ، ب) ، ويجب أن يتطابق موضع الإلكترود خلال الممر الثاني مع ما هو موضح في الشكل 10. لحام الحالي يجب أن تكون كافية لضمان اختراق مضمون في الجزء الجذر من المجمع والانصهار مع الحواف.

أثناء اللحام ، من الضروري الحفاظ على القطب فوق سطح حوض اللحام ، وتحريك حوض اللحام لأعلى ، ونقله في نفس الوقت إلى الجانبين ، بالتناوب بين اليسار واليمين. تتيح عمليات الإزاحة الموحدة لحوض اللحام ، التي يتم إجراؤها أثناء عملية اللحام ، الحصول على سطح منخفض النتوء للحام ، كما أن التوقف قصير المدى للإلكترود عند النقاط القصوى لعمليات النزوح العرضية سيمنع حدوث انخفاض في درجة الحرارة. أثناء اللحام ، من الضروري الحفاظ على قوس قصير ، ولكن تجنب ملامسة القطب بالمعدن المنصهر لبركة اللحام.

عند استخدام قطب كهربائي كبير ، من الضروري زيادة تيار اللحام. يشبه موضع القطب أثناء لحام الممر الثالث المسار الثاني. عند استخدام قطب كهربائي كبير القطر ومع زيادة تيار اللحام ، من المستحسن تسريع حركة القطب لأعلى عندما يصل حمام اللحام إلى أقصى نقطة مسار التذبذبات العرضية. من الضروري الانتباه إلى استمرار القوس خلال كل هذه الحركات. عند تحريك القوس لأعلى ، يجب تمديده. بعد التبريد الكافي لحوض اللحام ، يعود القطب إلى الحفرة ، ويرسب معدن إضافي.

الشكل 10 - وضع الإلكترود عند لحام مفصل T في وضع رأسي بمتعددة

حساب أوضاع اللحام

GOST 5264-80-H1-∆5-50 / 250

سمك المعدن δ = 4 مم ، طول التماس L = 5 م ،

الصلب 08Х22Х6Н

لحام القوس اليدوي. المفصل في اللفة دون شطبة حواف التماس متقطعة من جانب واحد.

رسم مفصل ملحوم

الشكل 11 - مخطط اللحام GOST 5264-80 Н1

في اللحام المغمور بالمياه المغمورة ، حصلت المفاصل المؤخرة ذات طبقات أحادية الجانب ومزدوجة الجوانب مع أو بدون أخاديد حافة ، أحادية التمرير وممرات متعددة ، على أكبر استخدام. للحصول على لحام عالي الجودة ، يجب استخدام شرائط الإدخال والإخراج. يجب إجراء اللحام الأوتوماتيكي أحادي الجانب بدون حواف القطع مع اختراق غير مكتمل (اللحام بالوزن) في مثل هذا الوضع حتى تتمكن الطبقة المعدنية الأساسية غير المصهورة من تثبيت حوض اللحام. إذا تطلب اللحام أحادي الجانب اختراقًا كاملاً ، فيجب اتخاذ تدابير تقنية حتى لا يتسرب المعدن السائل إلى الفجوة. لمنع الاحتراق ، يتم اللحام على البطانة الفولاذية المتبقية أو في القفل. يمكن أيضًا إجراء اللحام على بطانة من النحاس أو التمويه ، على وسادة التمويه. في بعض الحالات ، التماس الجذر قبل الغليان لحام ميكانيكي (الشكل 76).

التين. 76. طرق لحام القوس المغمور الأوتوماتيكي أحادي الجانب: أ - بدون قطع حافة مع اختراق غير كامل ؛ ب - اللحام على البطانة الفولاذية المتبقية ؛ في - لحام في القفل ؛ ز - اللحام باللحام الأولي ؛ د - اللحام على بطانة النحاس ؛ ه - اللحام على بطانة النحاس التدفق

اللحام الأوتوماتيكي على الوجهين هو الطريقة الرئيسية لإنتاج اللحامات عالية الجودة. في هذه الحالة ، يتم غلي مشترك المفصل أولاً. اللحام الآلي من ناحية الوزن بحيث كان عمق الاختراق أكثر بقليل من نصف سمك الأجزاء الملحومة. بعد تشغيل (تحول) المنتج ، يتم اللحام على الجانب الآخر (الشكل.

نتيجة لبعض الصعوبات التكنولوجية ، لا يمكن دائمًا إكمال التمريرة الأولى دون كسر التكنولوجيا. من أجل ضمان جودة اللحام في الممر الأول ، يتم تطبيق اللحام على بطانات النحاس المتدفق (الشكل 77 ، ج).

يتم لحام مفاصل الزوايا واللفة على شكل حرف T بلحامات فيليه. اللحامات الموجودة في "القارب" ملحومة بقطب عمودي ، أما اللحامات الأخرى موقف أقل - قطب مائل. الصعوبة الرئيسية في اللحام "في القارب" هي أن المعدن السائل يتدفق إلى الفجوات. في هذه الحالة ، يتم فرض متطلبات أكثر صرامة على التجميع للحام.

إذا كانت الفجوة أكثر من 1.0-1.5 مم ، فمن الضروري اتخاذ تدابير لمنع تدفق المعدن السائل (وكذلك عند لحام وصلات المفاصل). يظهر الرسم البياني للدرزات الزاوية في الشكل.

الأنماط التقريبية للحام المغمور بالقوس من الأنواع الأكثر شيوعًا اللحامات وترد في الجدول. 38. أجزاء التجميع للحام تنفيذها وفقا للوائح القائمة.

ظروف اللحام |

التين. 78. مخطط لحام زاوية مشتركة

رسم zagotoz بخلاف] -: | صب المعادن | انسداد - عند التجميع. مم | Nipryaanenny. (في " | تطبيق | |||||

جانب واحد | لحام بعقب SB SB على وسادة التدفق مع وجود فجوة إلزامية | ||||||||

في اتجاهين | |||||||||

جانب واحد | |||||||||

في اتجاهين | |||||||||

جانب واحد | |||||||||

في اتجاهين | |||||||||

متعدد الطبقات بعقب اللحامات | |||||||||

اللحامات الثانية واللاحقة | |||||||||

لحام لحام شرائح "في THE POLO1" | |||||||||

موثوقية العملية المفاصل الملحومة يعتمد على امتثالها للوثائق التنظيمية والفنية ، التي تنظم الأبعاد الهيكلية وشكل اللحامات الجاهزة والقوة والليونة ومقاومة التآكل وخصائص المفاصل الملحومة. وصلات ملحومة مصنوعة من ... لمنع الحرائق ، ما يلي تدابير الوقاية من الحرائق. راقب باستمرار وجود معدات مكافحة الحرائق وحالتها المناسبة (طفايات الحريق ، وصناديق الرمل الجاف ، والمجارف ، وخراطيم الحريق ، وأغطية الأسبستوس ، وما إلى ذلك). ... |

لأداء اللحام ، أولاً وقبل كل شيء ، حدد وضع اللحام ، والذي يضمن جودة جيدة للمفصل الملحوم ، والأبعاد المحددة والشكل بأقل تكلفة للمواد والكهرباء واليد العاملة.

وضع اللحامتسمى مجموعة من المعلمات التي تحدد عملية اللحام: نوع التيار ، قطر القطب ، الجهد وقيمة تيار اللحام ، سرعة حركة القطب على طول التماس ، إلخ.

المعالم الرئيسية للوضع اليدوي لحام القوس هي قطر القطب والتيار اللحام. يتم تحديد المعلمات المتبقية حسب العلامة التجارية للإلكترود ، وموضع التماس اللحام في الفضاء ، ونوع الجهاز ، إلخ.

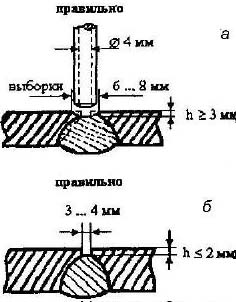

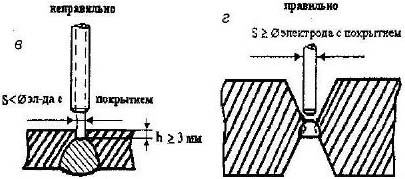

يتم تعيين قطر القطب حسب سمك الحواف التي يتم لحامها ، ونوع الوصلة الملحومة وأبعاد التماس. بالنسبة للمفاصل المؤخرة ، تم اعتماد توصيات عملية بشأن اختيار قطر القطب اعتمادًا على سمك الحواف المراد لحامها.

عند أداء الزاوي و t-المفاصل تأخذ في الاعتبار حجم الساق التماس. مع سدادة التماس من 3-5 مم ، يتم اللحام باستخدام قطب كهربائي قطره 3-4 مم ، بينما يتم استخدام أقطاب بقطر 4-5 مم مع ساق 6-8 مم. عند طبقات اللحام متعددة الممرات ، يتم تنفيذ التمريرة الأولى بواسطة قطب لا يتجاوز قطره 4 مم. هذا ضروري لاختراق جيد لجذر التماس في عمق القطع.

للقطر المحدد من القطب تعيين قيمة تيار اللحام. عادةً ما تتم الإشارة إلى القيمة الحالية لكل علامة تجارية من الأقطاب الكهربائية على ملصق المصنع ، ولكن يمكن أيضًا تحديدها بواسطة الصيغ التالية:

ل = (40-50) د ، مع د = 4-6 مم ؛

l = (20 + 6d) d ، مع d أقل من 4 مم وأكثر من 6 مم ، حيث l هي قيمة تيار اللحام (A) ؛ د هو قطر القطب (مم).

يتم ضبط القيمة التي تم الحصول عليها من تيار اللحام ، مع الأخذ في الاعتبار سمك المعدن وموضع التماس اللحام. عندما يكون سمك الحواف أقل (1.3-1.6) ، يتم تقليل القيمة المحسوبة لتيار اللحام بنسبة 10-15 ٪ ، وعندما تكون سماكة الحواف أكثر من ثلاثة أقطار من القطب ، تزداد بنسبة 10-15 ٪. تتم عملية لحام الوصلات الرأسية والسقفية بواسطة تيار اللحام الذي يتم تقليله بنسبة تتراوح بين 10-15٪ مقابل المحسوبة.

لحام القوس تثير طريقتين. يمكنك لمس نهاية المنتج الملحوم للإلكترود ثم أخذ القطب من سطح المنتج بمقدار 3-4 مم ، مما يدعم حرق القوس الناتج. يمكنك أيضًا لمس المنتج الملحوم بسرعة بحركة جانبية ثم تحريك القطب بعيدًا عن سطح المنتج إلى نفس المسافة (وفقًا لطريقة اشتعال المباراة). يجب أن تكون لمسة القطب الكهربائي للمنتج قصيرة الأجل ، لأنه بخلاف ذلك يتم لحامها بالمنتج ، أي "يتجمد". يجب أن يكون تمزيق القطب "المجمد" حادًا لتحويله إلى اليمين واليسار.

يؤثر طول القوس بشكل كبير على جودة اللحام. القوس القصير يحترق بثبات وبهدوء. إنه يوفر لحام عالي الجودة ، حيث أن المعدن المنصهر للإلكترود يمرر فجوة القوس بسرعة وهو أقل أكسدة و نترات. لكن القوس القصير جدًا يؤدي إلى تجميد الإلكترود ، وتوقف القوس ، وتوقف عملية اللحام. القوس الطويل يحترق غير مستقر مع همسة مميزة. عمق الاختراق غير كافٍ ، يتم رش المعدن المنصهر للإلكترود ويتأكسد وينتشر. يتحول التماس إلى شكل عديم الشكل ، ويحتوي معدن التماس على كمية كبيرة من الأكاسيد. بالنسبة للأقطاب الكهربائية المطلية السميكة ، يشار إلى طول القوس في جوازات السفر.

في عملية لحام الإلكترود ، يتم الإبلاغ عن الحركات الموضحة في الشكل: 1 - في اتجاه محور الإلكترود إلى منطقة القوس. يجب أن تتوافق سرعة الحركة مع معدل انصهار القطب من أجل الحفاظ على طول ثابت للقوس. 2 - على طول خط اللحام التماس. لا ينبغي أن تكون سرعة الحركة كبيرة ، لأن معدن الإلكترود ليس لديه وقت للخلط مع المعدن الأساسي وهذا يؤدي إلى قلة الاختراق. عند السرعات المنخفضة للحركة ، يكون ارتفاع درجة الحرارة ونقص المعدن ممكنًا ، ويكون التماس عريضًا وسميكًا ، كما أن أداء اللحام منخفض. 3 - تستخدم الحركات التذبذبية المستعرضة للحصول على أسطوانة أوسع. تعمل الحركات المستعرضة على إبطاء تبريد المعادن المودعة ، وتسهيل خروج الغازات والخبث ، وتساهم في أفضل اندماج للمعادن الرئيسية والقطب الكهربائي وللحصول على لحام عالي الجودة. يجب أن تكون ملحومة الحفرة التي تشكلت في نهاية تسطيح حبة بعناية.

يتم تحديد الحركات التذبذبية الجانبية لنهاية القطب من خلال شكل الأخدود وحجم وموضع التماس وخصائص المادة التي يتم لحامها ومهارة اللحام.

هذه التقنية تعتمد على نوع و الموقف المكاني التماس.

الطبقات السفلية هي الأكثر ملاءمة للأداء ، حيث أن المعدن المنصهر للإلكترود تحت تأثير الجاذبية يتدفق إلى الحفرة ولا يتدفق من حوض اللحام ، وتخرج الغازات والخبث إلى سطح المعدن. لذلك ، إذا أمكن ، يجب عليك إجراء اللحام في الموضع السفلي. تعمل اللحامات المؤكدة بدون حواف مائلة على السطح على طول خط التماس مع توسيع بسيط. مطلوب اختراق جيد للحواف التي سيتم لحامها. يتكون التماس مع التعزيز (انتفاخ التماس يصل إلى 2 مم). بعد التحقق من التماس من جانب ، يتم قلب المنتج ، وبعد إزالة البقع والخبث تمامًا ، يتم لحام التماس على الجانب الآخر. يتم إنتاج اللحامات ذات الأخدود ذات الأخدود ذي الشكل V بسماكة الحواف التي يصل حجمها إلى 8 مم في طبقة واحدة وبسمك أكبر - في طبقتين أو أكثر.

تنصهر الطبقة الأولى بارتفاع يتراوح من 3-5 ملم مع قطب كهربائي ، قطره 3-4 مم. يتم تنفيذ الطبقات اللاحقة بواسطة قطب كهربائي قطره 4-5 مم. قبل تسطيح الطبقة التالية ، من الضروري تنظيف التماس الخبث وبقع المعدن تمامًا باستخدام فرشاة معدنية. بعد ملء قطع التماس بالكامل ، يتم قلب المنتج واختيار أخدود صغير في جذر التماس ، والذي يتم تخميره بعناية بعد ذلك. إذا كان من المستحيل لحام التماس على الجانب الخلفي ، فيجب أولاً غليانه جيدًا.

يتم تنفيذ وصلات بعقب مع قطع على شكل X على غرار طبقات متعددة الطبقات على جانبي القطع. يتم إجراء أفضل اللحامات الركنية في الموضع السفلي في وضع "القارب". إذا تعذر تثبيت المنتج على هذا النحو ، فمن الضروري ضمان اختراق جيد لجذر التماس والحواف التي يتم لحامها. يجب أن يبدأ اللحام من سطح الحافة السفلية ثم يمر عبر أخدود التماس إلى الحافة العمودية. عند تطبيق التماس متعدد الطبقات أداء الأسطوانة الأولى غرزة خيوط قطب يبلغ قطره 3-4 ملم. من الضروري ضمان اختراق جيد لجذر التماس. ثم ، بعد تجريد القطع ، يتم دمج الطبقات التالية.

اللحامات العمودية أقل ملاءمة للحام ، لأن الجاذبية تحمل قطرات المعدن الكهربائي لأسفل. يجب أن تكون الطبقات الرأسية قصيرة من أسفل إلى أعلى. في هذه الحالة ، يسقط المعدن بسهولة أكبر في التماس ، ويؤدي الحفرة الناتجة في شكل رف إلى منع قطرات المعدن التالية من التورم. يمكن إجراء اللحام من أعلى إلى أسفل. في هذه الحالة ، يجب إشعال القوس عندما يكون القطب في وضع عمودي على مستوى المنتج. بعد تكوين أول قطرات من المعدن ، يميل القطب إلى أسفل ويتم اللحام بأقصر وقت ممكن. يوصى باستخدام أقطاب كهربائية بقطر 4-5 مم مع تيار لحام منخفض قليلاً (150-170 A).

اللحامات الأفقية أداء عند قطع الحواف مع شطبة في أعلى ورقة. القوس متحمس عند الحافة السفلية ثم ينتقل إلى سطح المائل والظهر. يتم اللحام باستخدام قطب كهربائي بقطر 4-5 مم. طبقات اللفة الأفقية هي أسهل في الأداء ، منذ ذلك الحين الحافة السفلية يشكل رفًا يحمل قطرات معدنية منصهرة.

مفاصل السقف تتطلب لحام ماهر للغاية. ضع أقطاب كهربائية بقطر لا يزيد عن 5 مم وبقيمة مخفضة لتيار اللحام. يجب استخدام طلاء الإلكترود المقاوم للحرارة لتشكيل "غمد" يتم فيه احتجاز المعدن المنصهر للإلكترود. يجب أن يكون القوس قصيرًا قدر الإمكان لتسهيل نقل قطرات المعدن الكهربائي إلى فوهة اللحام.

يعتمد اختيار طريقة اللحام وترتيبها بشكل أساسي على سماكة المعدن وطول اللحام. عند لحام ألواح الصلب الرقيقة ، من الضروري الالتزام الصارم بتقنية اللحامات. من الخطر بشكل خاص من خلال الحروق وذوبان المعادن.

يجب أن يكون اللحام الصلب بسماكة تتراوح من 0.5 إلى 1.0 مم ملحومًا بالتداخل مع الاختراق من خلال الطبقة العليا أو من طرف إلى طرف مع وضع بين الحواف الملحومة لشريط الفولاذ. في الحالة الثانية ، يجب أن يحدث ذوبان الحواف تحت التأثير غير المباشر للقوس. مزود طاقة القوس من محولات أو أجهزة PS-100-1 التيار المتردد TC-120 ، لأنها تتميز بزيادة جهد الدائرة المفتوحة وقيم تيار اللحام المنخفضة نسبياً. يوصى باستخدام أوضاع اللحام التالية:

وضع اللحامتسمى مجموعة من المعلمات التي تحدد عملية اللحام: نوع التيار ، قطر القطب ، الجهد وقيمة تيار اللحام ، سرعة حركة القطب على طول التماس ، إلخ.

المعالم الرئيسية للوضع اليدوي لحام القوس هي قطر القطب والتيار اللحام. يتم تحديد المعلمات المتبقية حسب العلامة التجارية للإلكترود ، وموضع التماس اللحام في الفضاء ، ونوع الجهاز ، إلخ.

يتم تعيين قطر القطب حسب سمك الحواف التي يتم لحامها ، ونوع الوصلة الملحومة وأبعاد التماس. بالنسبة للمفاصل المؤخرة ، تم اعتماد توصيات عملية بشأن اختيار قطر القطب اعتمادًا على سمك الحواف المراد لحامها.

عند أداء الزاوي و t-المفاصل تأخذ في الاعتبار حجم الساق التماس. مع سدادة التماس من 3-5 مم ، يتم اللحام باستخدام قطب كهربائي قطره 3-4 مم ، بينما يتم استخدام أقطاب بقطر 4-5 مم مع ساق 6-8 مم. عند طبقات اللحام متعددة الممرات ، يتم تنفيذ التمريرة الأولى بواسطة قطب لا يتجاوز قطره 4 مم. هذا ضروري لاختراق جيد لجذر التماس في عمق القطع.

للقطر المحدد من القطب تعيين قيمة تيار اللحام. عادةً ما تتم الإشارة إلى القيمة الحالية لكل علامة تجارية من الأقطاب الكهربائية على ملصق المصنع ، ولكن يمكن أيضًا تحديدها بواسطة الصيغ التالية:

ل = (40-50) د ، مع د = 4-6 مم ؛

l = (20 + 6d) d ، مع d أقل من 4 مم وأكثر من 6 مم ، حيث l هي قيمة تيار اللحام (A) ؛ د هو قطر القطب (مم).

يتم ضبط القيمة التي تم الحصول عليها من تيار اللحام ، مع الأخذ في الاعتبار سمك المعدن وموضع التماس اللحام. عندما يكون سمك الحواف أقل (1.3-1.6) ، يتم تقليل القيمة المحسوبة لتيار اللحام بنسبة 10-15 ٪ ، وعندما تكون سماكة الحواف أكثر من ثلاثة أقطار من القطب ، تزداد بنسبة 10-15 ٪. تتم عملية لحام الوصلات الرأسية والسقفية بواسطة تيار اللحام الذي يتم تقليله بنسبة تتراوح بين 10-15٪ مقابل المحسوبة.

لحام القوس تثير طريقتين. يمكنك لمس نهاية المنتج الملحوم للإلكترود ثم أخذ القطب من سطح المنتج بمقدار 3-4 مم ، مما يدعم حرق القوس الناتج. يمكنك أيضًا لمس المنتج الملحوم بسرعة بحركة جانبية ثم تحريك القطب بعيدًا عن سطح المنتج إلى نفس المسافة (وفقًا لطريقة اشتعال المباراة). يجب أن تكون لمسة القطب الكهربائي للمنتج قصيرة الأجل ، لأنه بخلاف ذلك يتم لحامها بالمنتج ، أي "يتجمد". يجب أن يكون تمزيق القطب "المجمد" حادًا لتحويله إلى اليمين واليسار.

يؤثر طول القوس بشكل كبير على جودة اللحام. القوس القصير يحترق بثبات وبهدوء. إنه يوفر لحام عالي الجودة ، حيث أن المعدن المنصهر للإلكترود يمرر فجوة القوس بسرعة وهو أقل أكسدة و نترات. لكن القوس القصير جدًا يؤدي إلى تجميد الإلكترود ، وتوقف القوس ، وتوقف عملية اللحام. القوس الطويل يحترق غير مستقر مع همسة مميزة. عمق الاختراق غير كافٍ ، يتم رش المعدن المنصهر للإلكترود ويتأكسد وينتشر. يتحول التماس إلى شكل عديم الشكل ، ويحتوي معدن التماس على كمية كبيرة من الأكاسيد. بالنسبة للأقطاب الكهربائية المطلية السميكة ، يشار إلى طول القوس في جوازات السفر.

في عملية لحام الإلكترود ، يتم الإبلاغ عن الحركات الموضحة في الشكل: 1 - في اتجاه محور الإلكترود إلى منطقة القوس. يجب أن تتوافق سرعة الحركة مع معدل انصهار القطب من أجل الحفاظ على طول ثابت للقوس. 2 - على طول خط اللحام التماس. لا ينبغي أن تكون سرعة الحركة كبيرة ، لأن معدن الإلكترود ليس لديه وقت للخلط مع المعدن الأساسي وهذا يؤدي إلى قلة الاختراق. عند السرعات المنخفضة للحركة ، يكون ارتفاع درجة الحرارة ونقص المعدن ممكنًا ، ويكون التماس عريضًا وسميكًا ، كما أن أداء اللحام منخفض. 3 - تستخدم الحركات التذبذبية المستعرضة للحصول على أسطوانة أوسع. تعمل الحركات المستعرضة على إبطاء تبريد المعادن المودعة ، وتسهيل خروج الغازات والخبث ، وتساهم في أفضل اندماج للمعادن الرئيسية والقطب الكهربائي وللحصول على لحام عالي الجودة. يجب أن تكون ملحومة الحفرة التي تشكلت في نهاية تسطيح حبة بعناية.

يتم تحديد الحركات التذبذبية الجانبية لنهاية القطب من خلال شكل الأخدود وحجم وموضع التماس وخصائص المادة التي يتم لحامها ومهارة اللحام.

هذه التقنية تعتمد على نوع و الموقف المكاني التماس.

الطبقات السفلية هي الأكثر ملاءمة للأداء ، حيث أن المعدن المنصهر للإلكترود تحت تأثير الجاذبية يتدفق إلى الحفرة ولا يتدفق من حوض اللحام ، وتخرج الغازات والخبث إلى سطح المعدن. لذلك ، إذا أمكن ، يجب عليك إجراء اللحام في الموضع السفلي. تعمل اللحامات المؤكدة بدون حواف مائلة على السطح على طول خط التماس مع توسيع بسيط. مطلوب اختراق جيد للحواف التي سيتم لحامها. يتكون التماس مع التعزيز (انتفاخ التماس يصل إلى 2 مم). بعد التحقق من التماس من جانب ، يتم قلب المنتج ، وبعد إزالة البقع والخبث تمامًا ، يتم لحام التماس على الجانب الآخر. يتم إنتاج اللحامات ذات الأخدود ذات الأخدود ذي الشكل V بسماكة الحواف التي يصل حجمها إلى 8 مم في طبقة واحدة وبسمك أكبر - في طبقتين أو أكثر.

تنصهر الطبقة الأولى بارتفاع يتراوح من 3-5 ملم مع قطب كهربائي ، قطره 3-4 مم. يتم تنفيذ الطبقات اللاحقة بواسطة قطب كهربائي قطره 4-5 مم. قبل تسطيح الطبقة التالية ، من الضروري تنظيف التماس الخبث وبقع المعدن تمامًا باستخدام فرشاة معدنية. بعد ملء قطع التماس بالكامل ، يتم قلب المنتج واختيار أخدود صغير في جذر التماس ، والذي يتم تخميره بعناية بعد ذلك. إذا كان من المستحيل لحام التماس على الجانب الخلفي ، فيجب أولاً غليانه جيدًا.

يتم تنفيذ وصلات بعقب مع قطع على شكل X على غرار طبقات متعددة الطبقات على جانبي القطع. يتم إجراء أفضل اللحامات الركنية في الموضع السفلي في وضع "القارب". إذا تعذر تثبيت المنتج على هذا النحو ، فمن الضروري ضمان اختراق جيد لجذر التماس والحواف التي يتم لحامها. يجب أن يبدأ اللحام من سطح الحافة السفلية ثم يمر عبر أخدود التماس إلى الحافة العمودية. عند تطبيق التماس متعدد الطبقات أداء الأسطوانة الأولى غرزة خيوط قطب يبلغ قطره 3-4 ملم. من الضروري ضمان اختراق جيد لجذر التماس. ثم ، بعد تجريد القطع ، يتم دمج الطبقات التالية.

اللحامات العمودية أقل ملاءمة للحام ، لأن الجاذبية تحمل قطرات المعدن الكهربائي لأسفل. يجب أن تكون الطبقات الرأسية قصيرة من أسفل إلى أعلى. في هذه الحالة ، يسقط المعدن بسهولة أكبر في التماس ، ويؤدي الحفرة الناتجة في شكل رف إلى منع قطرات المعدن التالية من التورم. يمكن إجراء اللحام من أعلى إلى أسفل. في هذه الحالة ، يجب إشعال القوس عندما يكون القطب في وضع عمودي على مستوى المنتج. بعد تكوين أول قطرات من المعدن ، يميل القطب إلى أسفل ويتم اللحام بأقصر وقت ممكن. يوصى باستخدام أقطاب كهربائية بقطر 4-5 مم مع تيار لحام منخفض قليلاً (150-170 A).

اللحامات الأفقية أداء عند قطع الحواف مع شطبة في أعلى ورقة. القوس متحمس عند الحافة السفلية ثم ينتقل إلى سطح المائل والظهر. يتم اللحام باستخدام قطب كهربائي بقطر 4-5 مم. طبقات اللفة الأفقية هي أسهل في الأداء ، منذ ذلك الحين الحافة السفلية يشكل رفًا يحمل قطرات معدنية منصهرة.

مفاصل السقف تتطلب لحام ماهر للغاية. ضع أقطاب كهربائية بقطر لا يزيد عن 5 مم وبقيمة مخفضة لتيار اللحام. يجب استخدام طلاء الإلكترود المقاوم للحرارة لتشكيل "غمد" يتم فيه احتجاز المعدن المنصهر للإلكترود. يجب أن يكون القوس قصيرًا قدر الإمكان لتسهيل نقل قطرات المعدن الكهربائي إلى فوهة اللحام.

يعتمد اختيار طريقة اللحام وترتيبها بشكل أساسي على سماكة المعدن وطول اللحام. عند لحام ألواح الصلب الرقيقة ، من الضروري الالتزام الصارم بتقنية اللحامات. من الخطر بشكل خاص من خلال الحروق وذوبان المعادن.

يجب أن يكون اللحام الصلب بسماكة تتراوح من 0.5 إلى 1.0 مم ملحومًا بالتداخل مع الاختراق من خلال الطبقة العليا أو من طرف إلى طرف مع وضع بين الحواف الملحومة لشريط الفولاذ. في الحالة الثانية ، يجب أن يحدث ذوبان الحواف تحت التأثير غير المباشر للقوس. مزود طاقة القوس من محولات أو أجهزة PS-100-1 التيار المتردد TC-120 ، لأنها تتميز بزيادة جهد الدائرة المفتوحة وقيم تيار اللحام المنخفضة نسبياً. يوصى باستخدام أوضاع اللحام التالية:

تطبيق أقطاب المغلفة MT أو OMA-2. يتم اللحام على البطانات النحاسية الهائلة لإزالة الحرارة. هذه الطريقة لإزالة الحرارة تحمي المعدن من الاحتراق وتساهم في التكوين الجيد للتماس. ورقة الصلب يمكن ملحومة مع التشفيه. لحام المنتجة التيار المباشرالقطب غير المستهلكة (الفحم أو الجرافيت) بقطر 6-10 مم مع تيار لحام 120-160 A.

يلحم المعدن السميك في عدة تمريرات. يمكن ملء الحواف بطبقات أو بكرات. عندما يكون سمك المعدن 15-20 مم ، يتم اللحام بواسطة أقسام باستخدام طريقة الطبقة المزدوجة. ينقسم التماس إلى أقسام بطول يتراوح بين 250 و 300 مم ، ويتم ختم كل قسم بطبقة مزدوجة. فرض الطبقة الثانية الناتجة بعد إزالة الخبث على الطبقة الأولى غير المسخنة. عندما يكون سمك المعدن 20-25 مم أو أكثر ، يتم استخدام اللحام المتتالي أو الانزلاق. طريقة التسلسل هي كما يلي. يتم تقسيم التماس بأكمله إلى أقسام ويتم اللحام بشكل مستمر. بعد الانتهاء من لحام الطبقة في القسم الأول ، تابع تنفيذ الطبقة التالية من القسم الثاني على طول الطبقة السابقة غير المسخنة. اللحام المنزلق هو نوع من اللحام المتتالي وعادة ما يتم تنفيذه بواسطة عاملين في نفس الوقت. يتم اللحام من منتصف التماس إلى الحواف. توفر طرق اللحام هذه توزيعًا حراريًا أكثر اتساقًا وتقليلًا كبيرًا في تشوهات اللحام.

طرق صنع اللحامات في الطول تعتمد على طولها. من المقبول تقليديًا التمييز بين الدقائق القصيرة التي يصل طولها إلى 250 مم ، والدرجات المتوسطة التي يتراوح طولها بين 250 و 1000 مم ، والدرجات الطويلة التي يزيد طولها عن 1000 مم. تُصنع اللحامات القصيرة عن طريق اللحام في الممر ، أما اللحامات ذات الطول المتوسط فهي ملحومة إما من الوسط إلى الحواف ، أو بواسطة طريقة الخطوة العكسية المزعومة. تتكون هذه الطريقة من حقيقة أن التماس بأكمله ينقسم إلى أقسام ويتم لحام القسم في الاتجاه المعاكس للاتجاه العام للحام. تتزامن نهاية كل قسم مع بداية القسم السابق. يتم تحديد طول القسم في حدود 100-300 مم ، وهذا يتوقف على سمك المعدن وصلابة الهيكل الملحوم. غرز طويلة اللحام في طريقة الخطوة معكوس.

لحام في درجات حرارة منخفضة لديه الميزات الرئيسية التالية. لقد غير الصلب خواصه الميكانيكية - تقل الصلابة وانخفضت زاوية الانحناء ، وتدهورت الخواص البلاستيكية وتزداد الهشاشة إلى حد ما ، وبالتالي الميل إلى التكسير. هذا هو ملحوظ بشكل خاص في الفولاذ الذي يحتوي على الكربون أكثر من 0.3 ٪ ، وكذلك في سبائك الصلب ، والتي هي عرضة للتصلب. يتم تبريد المعدن اللحام بشكل أسرع بكثير ، وهذا يؤدي إلى زيادة محتوى الغازات وإحتواء الخبث ، ونتيجة لذلك ، انخفاض في الخواص الميكانيكية لحام المعادن. في هذا الصدد ، والقيود التالية لحام في درجة حرارة منخفضة. يسمح لحام المعدن بسماكة تزيد عن 40 مم عند درجة حرارة 0 درجة مئوية فقط مع التدفئة. يعتبر التسخين ضروريًا للصلب بسمك 30-40 ملم تحت درجة حرارة أقل من -10 درجة مئوية ، للصلب بسمك 16-30 ملم عند درجة حرارة أقل من -20 درجة مئوية وللصلب بسمك أقل من 16 ملم عند درجة حرارة أقل من -30 درجة مئوية.

لتسخين المعادن المستخدمة الشعلات ، أفران التعريفي وأجهزة التدفئة الأخرى. يتم اللحام باستخدام أقطاب من الأنواع Э42А و Э46А و Э50А ، والتي توفر ليونة عالية وصلابة المعدن اللحام. القيمة الحالية هي 15-20 ٪ أعلى من المعتاد.

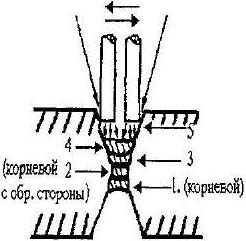

الجذر الجذر

يتم وضع شرط خاص على لحام جذر التماس ، والذي يتكون من الأسطوانة الأولى - "اللحام في الفجوة" والثاني - "اللحام من الجانب الخلفي".

نوعية التماس الجذر تعتمد على:

لحام الرول الجذر الأول في مفصل بعقب.

يعد اللحام على أول جذر في مفصل بعقب هو الأصعب ويتطلب مهارات خاصة وتدريبًا كبيرًا من حام.

الشكل 1.

يجب أن تكون الأسطوانة "طبيعية" أو "مقعرة" ، مع تغلغل كلا الحوافين ، دون اختزال ، مع تكوين جيد على الجانب الخلفي. يتم تحقيق كل ذلك من خلال مجموعة معينة من خيارات اللحام الحالي ، وسرعة اللحام ، وطول القوس ، والتلاعب بالإمالة والقطب.

عند لحام أسطوانة الجذر الأولى في فجوة مع أخدود حافة على شكل V (الشكل 1 أ) ، يتم استخدام قطب يصل قطره إلى 3 مم ، يكون تيار اللحام في حدود 85 ± 5 أمبير ، اعتمادًا على سماكة المعدن والفجوة والصدف.

عند اللحام على شكل V (الشكل 1 ب) والقطع على شكل X (الشكل 1 ج) ، يتم استخدام الأقطاب الكهربائية التي يبلغ قطرها 3-4 ملم (يوصى باستخدام قطب كهربائي قطره 4 مم). طول الأسطوانة من قطب واحد بقطر 4 مم هو 2-3 مرات طول الأسطوانة الملحومة بواسطة قطب يبلغ قطره 3 مم. يتم تقليل عدد مفاصل الإلكترود (بداية ونهاية اللحام) ، مما يقلل من احتمال حدوث عيوب ويزيد بشكل كبير من الإنتاجية. تيار اللحام للقطب الكهربائي بقطر 3 مم - 90 A ± 5 A ، 4 مم - 140 A ± 5 A.

عند اختيار قطر القطب وتيار اللحام اعتمادًا على المجموعة والشروط المذكورة أعلاه ، يوصى بلحام الأسطوانة الأولى في الفجوة بثلاث طرق:

الطريقة الأولى - بدون معالجة (الشكل 2). هذه الطريقة ممكنة مع مزيج من الحد الأدنى الموصى به في الشكل V والحد الأدنى أو المتوسط في الأخدود على شكل X ، متوسط طول القوس عند فجوة معينة وحواف مملة وسمك المعدن. من خلال مراقبة ذوبان كل من الحواف وكسر قوس اللحام وملء الفجوة بواسطة معدن إلكترود سائل ، من الضروري القيام بحركة للأمام بسرعة معينة ، والتي لا تسمح بوجود ثغرات في توصيل الحواف بسرعة عالية والحرق بسرعة منخفضة.

الشكل 2. لحام المفاصل بعقب في الموضع السفلي: لحام الأسطوانة الأولى دون التلاعب.

زاوية القطب فيما يتعلق اتجاه اللحام الصمود 90 ± 10 °. لا يمكن اللحام عند "الزاوية اليمنى" و "الزاوية للأمام" في القطع إلا عند لحام الأسطوانة الأولى في الفجوة ، منذ ذلك الحين جزء من الخبث السائل الذي يمضي قدماً يتدفق إلى الفجوة ويحمي فلز اللحام السائل من الجزء الخلفي للمنتج.

في حالة عدم وجود خلوص كافٍ (أثناء التجميع) أو حتى ربط الحواف وأسباب أخرى ، أثناء عملية اللحام ، لا يكون للخبث المتجه للأمام وقت لتدفق الفجوة ويحدث تراكمه المفرط أمام القطب الكهربائي ، مما قد يؤدي إلى جذر لحام غير كامل.

في هذه الحالة ، من الضروري إنتاج لحام "زاوية للخلف".

في حالة ما إذا كانت الفجوة في تركيبة مع غيرها من البارامترات تكون كبيرة وذائعة الصهر أو اللحام على حافة الاحتراق ، فمن الضروري استخدام زاوية اللحام الأمامي. في هذه الحالة ، لا يحدث التأثير على التباين والفجوة في خط مستقيم ("القوس المفتوح") ، مع الحد الأقصى من الاختراق ، ولكن من خلال المعدن السائل الذي يمضي قدماً قليلاً. في الوقت نفسه ، لاحظ بعناية أن المعدن السائل الذي يمر أمام القطب الكهربائي (كما اتضح ، كما حدث من قبل الحركة الأمامية للإلكترود ، "نلف" أمام المعدن السائل) ، نذوب حواف كل من اللوحدة ، وربطهما مع المعدن الكهربائي. هذا ممكن في سرعة لحام معينة ، والتي يجب على لحام تحديد.

الطريقة الثانية - مع التلاعب بالقطب الكهربائي - "للأمام والخلف". دون تغيير ميل القطب ، لتجنب الاحتراق ، يتصرف "القوس المفتوح" على الحواف في الفجوة ، لإنتاج حركة ترددية. عند العودة إلى الأسطوانة المتبلورة (8-12 مم) ، فإن مكان انتقال الحفرة إلى الفجوة جاري. ثم قم بإجراء الحركة للأمام مرة أخرى ، إذابة حافة الحفرة وحواف الحدة في الفجوة بقوس مفتوح.

تعتمد مسافة مرور القوس المفتوح فوق الفجوة على جميع الشروط المذكورة أعلاه. لذلك ، يجب على لحام نفسه التنقل واختيار الخيار الأفضل.

الشكل 3.

اللحام بعقب المفاصل في الموقف السفلي

مع التلاعب الكهربائي.

الطريقة الثالثة - مع التلاعب الكهربائي (الشكل 3) - "السلم" ، في حالة حدوث ذوبان مفرط ، يوصى بإنتاج حركات تذبذبية عرضية من حافة إلى أخرى. الانتقال عبر الفجوة مهم جدا. إذا لم تذوب حواف اللطافة ، يكون الانتقال سريعًا للغاية ويكون طول القوس مرتفعًا. من الضروري عند تقليص الفجوة تقليل طول القوس ، وعند الاقتراب من حافة القطع ، قم بالتسلق لأعلى قليلاً وصنع قوسًا قصيرًا في مكان التأخير (كما لو كان الضغط على القطب إلى المنتج). التأخير ضروري لإزالة الحرارة من الفجوة ، لتدفئة الحافة ولملء الحفرة بالمعدن الكهربائي. الذهاب إلى الحافة الأخرى لتنفيذ (دون ضجة) بهدوء (لتجنب تقويض على الحافة). اعتمادًا على تغلغل حواف التباين ، تمر إما من خلال الفجوة (كما لو كانت تنخفض) ، أو فوق الفجوة ، مع الحفاظ على الارتفاع المحدد للاسطوانة من الفجوة. انحدار القطب بالنسبة إلى اتجاه اللحام 90 ° ± 10 °

أهمية كبيرة لجودة أسطوانة الجذر هي بداية ونهاية اللحام (عند استبدال القطب).

مع عدم كفاية مؤهلات اللحام ، عند لحام أول حبة جذر (في الفجوة) ، تتشكل "الدمامل" عند نقاط الوصلات للأقطاب عند تشكيل جذر اللحام على الجانب الخلفي ، أي التناقضات في العمق (الشكل 4). من الضروري القيام بأخذ عينات ميكانيكية عميقة من الجانب الخلفي للخياطة الجذرية ، حتى لو كانت هناك بكرة عكسية جيدة التشكيل.

الشكل 4.

لتجنب أخذ العينات ، من الضروري أن:

1. ارتفاع أسطوانة الجذر لم يتجاوز قطر القطب.

2. ظلت الحفرة في نهاية القطب مسطحة.

3. قبل إشعال القطب الجديد ، قم بتنظيف الحفرة تمامًا ، وخصوصًا نهاية الحفرة التي تمر في الفجوة ، والفجوة نفسها من الخبث المتصلب. إذا لزم الأمر ، قم بتنظيف الحفرة ميكانيكياً مع انتقال سلس إلى الفجوة.

4. اشتعال القطب الجديد لإنتاجه فوق الحفرة ، مع دمج المقياس الأول مع المقياس الأخير للاسطوانة المجمدة (الشكل 5).

الشكل 5.

نزول الحفرة من الموضع (1) إلى الفجوة ، من الضروري منع تدفق الخبث السائل تحت القوس إلى الفجوة (عن طريق الاختيار المناسب لزاوية ميل القطب وسرعة التقدم). قبل الوصول إلى نهاية الحفرة ، من الموضع 2 ، قم بنقل الإلكترود بسرعة (قم بمحاذاة ميل القطب إلى 90 درجة إلى اتجاه اللحام) إلى الموضع 3 ، ومن خلال التصرف بالقوس المفتوح ، يؤخر مركز القوس عند نقطة انتقال الحفرة إلى الفجوة بطول قوس قصير. يتم تحديد وقت التأخير على النحو التالي. في البداية ، يحترق معظم القوس على الجانب الآخر من الفجوة ، أي على الجانب الخلفي ، والذي يتيح لك إذابة الطائر على كلا الجانبين. وبعد أن يملأ المعدن الكهربائي الفجوة في مكان التأخير ويحترق القوس في الغالب من جانب اللحام ، ابدأ الحركة للأمام بإحدى الطرق التي اختارها اللحام. كل هذا سيسمح بتكوين جذر التماس على الجانب الخلفي مع الحد الأدنى من الاختلافات في الأماكن التي يتم فيها استبدال الأقطاب وتجنب "الدمامل" العميقة. مع الأسطوانة العكسية بشكل جيد ، لا يلزم أخذ العينات ، مما يقلل من استهلاك المواد ويزيد من إنتاجية العمل.

ملاحظة. من الممكن ، بدون خبث تنجيد ، بدء قطب كهربائي جديد. هذا هو الخيار المثالي لرسو السفن عالي الجودة في النهاية وبدء اللحام ، لكنه يتطلب مهارة عالية ومهارة في استبدال القطب بسرعة (ليس لدى كل حامل مثل هذه الفرصة) وعدد من العوامل الأخرى عندما تكون الحفرة والخبث غير سائلة (شبه سائلة) وأحمر ، كل هذا يسمح بسهولة الاشتعال من القطب واختراق جيد في قفص الاتهام. مثل هذا الاشتعال يلغي تشكيل المسام البداية. هذا ممكن ، نكرر ، فقط مع وجود حفرة غير مدفأة.

بهذه الطريقة ، يمكنك لحام جذر اللحام مع اثنين من لحام في "اعتراض".

قبل إعداد الجانب الخلفي للحام ، من الضروري وضع بكرات أخرى على أسطوانة الجذر الأولى (حسب سمك المعدن) من أجل زيادة المقطع العرضي للحام في الارتفاع. هذا مطلوب حتى في حالة أخذ العينات الخلفية ، لا يوجد قسم رقيق من حبة الجذر الأولى. إذا سمح عرض الأسطوانة السابقة ، انتقل إلى قطر أكبر من القطب. لحام الحالية - المتوسطة أو الحد الأقصى. لحام لإنتاج "زاوية الظهر". زاوية القطب ، وهذا يتوقف على موقع الخبث. تحمل سرعات اللحام بحيث تكون الأسطوانات دون تقوية ، دون تقطيع على طول حواف التماس. تعامل مع القطب حسب عرض الأسطوانة السابقة والمنفذة ، مع تأخير إلزامي على حافة الأخدود. يعد التأخير ضروريًا لتسخين الحواف ، مما يساهم في تكوين أفضل للأسطوانة واستبعاد القطع السفلية على طول حواف التماس

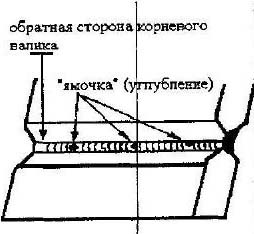

II. إعداد الجانب العكسي من جذر التماس.

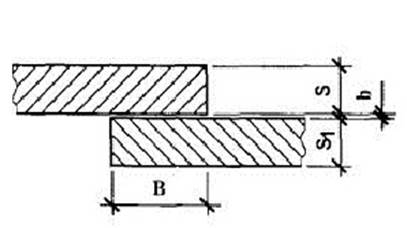

اعتمادًا على أشكال القطع وجودة الأسطوانة الأولى التي تم تشكيلها على الجانب الخلفي ، قم بتجربة الجانب العكسي من المعدن النقي حتى تلامس نهاية القطب المطلي على طول كامل العينة الجزء السفلي من العينة. يعتمد عرض (S) العينة على عمق العينة. يعتمد عمق (ح) العينة على جودة الأسطوانة الخلفية المشكلة.

| |

| |

|

الشكل 6.

التين. 6 أ - عندما يوصى باستخدام عينة قطع على شكل حرف V للتحضير للإلكترود بقطر 4 مم.

يجب أن يتم اللحام في طبقة أو طبقتين مع قطب كهربائي قطره 4-5 مم.

التين. 6 ب - مع ح< 2 мм произвести выборку на ширину 3-4 мм. Сварку выполнить в один проход электродом диаметром 4-5 мм.

التين. 6c - أخذ العينات على عمق 3 مم أو أكثر ، و S أقل من قطر القطب المطلي قد يؤدي إلى لحام غير كامل والخبث. غير مستحسن

التين. 6g - قطع على شكل X. مع وجود جذر جيد التشكيل على الجانب الخلفي ، عندما يكون العرض S على طول الأخدود بأكمله مساوياً أو أكبر من قطر القطب المطلي ، فإن أخذ العينات غير مطلوب. هذه هي الحالة المثلى والإنتاجية.

في حالة الحاجة إلى أخذ العينات ، قم بإنتاجها كما هو موضح في الشكل. 6D ، من المهم للغاية - لتوزيع الأماكن 1 و 2 (قطع).

التين. 6e - إذا كانت العينة عميقة ولم يتم قطع المواقع 1 ، 2 ، فسيتم الحصول على حواف متوازية. وحتى إذا دخل الإلكترود المطلي مثل هذا القطع ، فإن قوس اللحام سيحدث في ظروف مضغوطة ، مما يؤدي إلى لحام غير كامل وخبث في أماكن "3" وعملية لحام غير مستقرة.

III. لحام الرول الجذر الثاني.

أسطوانة الجذر على الجانب الخلفي هي الانتهاء من اللحام من جذر التماس في الأخدود على شكل X وفي واحد على شكل V (مع دعم الجذر على الجانب الخلفي). في معظم الأحيان ، لا تكون العيوب في جذر التماس عند لحام الأسطوانة الأولى ، ولكن عند لحام أسطوانة الجذر على الجانب الخلفي ، أي بين بكرات الجذر الأولى والخلفية. النصائح التالية تنصح بتجنب العيوب في التماس.

بعد تحضير الجانب الخلفي من أسطوانة الجذر ، يجب أن يتحقق اللحام من جودة العينة (تحضير) الجانب الخلفي عن طريق قياس S لقطع قطر القطب المحدد (الشكل 7 أ).

حدد تيار اللحام وفقًا لقطر القطب من المتوسط إلى القيمة القصوى ، اعتمادًا على الحالة المحددة. بعد التقاط تيار اللحام ، فإن زاوية ميل القطب لها أهمية كبيرة على جودة لحام الأسطوانة الأولى على الجانب الخلفي. يتم اللحام في أضيق مكان. وإذا حدث ذلك ، فعندما يتم اللحام ، يتدفق الخبث السائل في المقدمة جزئياً إلى الفجوة ، ثم في هذه الحالة لا يوجد مكان يصرف فيه حالما يحدث تحت القطب. بالإضافة إلى ذلك ، فإن مقدارها الزائد لكل وحدة مساحة من معدن اللحام يضغط على قوس اللحام. يحدث اللحام الخبث وغير المكتمل بين الجذر الأول واللف الثاني الذي يتم لحامه. من أجل تجنب الخبث وتحقيق أقصى قدر من إعادة الصهر باستخدام أسطوانة الجذر الأولى ، من الضروري إجراء اللحام "بزاوية الظهر" لإجبار الخبث السائل بعيدًا عن القوس. في بعض الأحيان ، من أجل تحقيق أسطوانة ذات جودة ، من الضروري إمالة القطب بزاوية صغيرة جدًا للمنتج ، "يكذب" تقريبًا.

الشكل 7.

في الحالات التي لا يزال فيها الخبث السائل يبدأ في الظهور أمام القطب الكهربائي ، من الضروري زيادته: منحدر القطب الكهربائي ، وسرعة اللحام ، وطول القوس ، والقصر القصير من القطب إلى الأمام قليلاً بمقدار 5-12 ملم. في هذه الحالة ، يدفع القوس الخبث السائل إلى الخلف. ثم عودة صغيرة (لمحاذاة الأسطوانة) ، ثم تابع الحركة الأمامية بسرعة معينة وزاوية ميل معينة من القطب.

تؤثر سرعة اللحام بشكل كبير على موقع الخبث السائل. من الضروري اختيار الحركة الأمامية للإلكترود بحيث يكون ارتفاع الأسطوانة ضئيلًا ، ويكون العرض كافيًا لتوصيل حافتي الأخدود (نموذج). يجب أن تكون الأسطوانة "طبيعية" أو "مقعرة" (الشكل 7 ب). عند السرعات والميل المثلى للإلكترود ، يكون هناك تأثير مباشر على "الجزء السفلي" للقطع بقوس مفتوح ، مما يساهم في الحد الأقصى للانصهار للكرة الثانية مع الأول. عند تنفيذ أسطوانة "الحدباء" ، يكون الاختراق غير الكامل ممكنًا ، والخلل على طول حواف التماس. في هذه الحالة ، يلزم أخذ عينات من التضخيم ، مما يستلزم استهلاكًا مفرطًا للمواد والأقطاب الكهربائية والوقت.

يوصى باستخدام طول القوس عند لحام حبة الجذر الأولى على الجانب الخلفي لجذر التماس لتحمل الوسط أو بين المتوسط والقصير. مع متوسط طول القوس ، يكون الحمام أوسع ويستوعب كلا الحوافين ، ويتراكم خبث سائل أقل أمام القطب.

ملء الخفض.

الشكل 8. |

الشكل 9.  |

ملء - 2 مرحلة لحام من المفاصل بعقب وزاوية. بعد لحام جذر اللحام ، انتقل إلى قطر أكبر من القطب ، إذا سمح عرض حبة الجذر. بكرات 3 و 4 اللاحقة على كلا الجانبين في الأخدود على شكل X و 2 و 3 في الأخدود على شكل V ، وكذلك عند لحام "في القارب" في المفاصل الزاويةيوصى بالطبخ بأقصى أو بالقرب من الحد الأقصى الحالي للحام (الشكل 8). يجب أن تكون الأسطوانات المصنوعة بكامل عرض القطع "طبيعية". مع زيادة في عرض الأخدود ، قم بالتبديل إلى اللحام بالتلاعب ، كما هو موضح في الأسطوانة الخامسة. أداء بكرات "طبيعية" دون تخفيضات مع انتقال سلس إلى الحواف سيسمح بالتأخير على كل حافة. عند الاقتراب من جدار حافة القطع من القطب (طلاء) ضغط بإحكام على الحافة. بعد حدوث تأخير ، نقوم بتسخينه ، وترك القطب إلى جدار آخر ، يتم تشكيل المعدن السائل جيدًا عند الحائط الساخن. قم بالانتقال من جدار إلى آخر ليتم تنفيذه بعد ملئه بفوهة قطب كهربائي بسلاسة ، وتجنب التقويض.

اللحام متعدد الطبقات ، اللحام متعدد الطبقات يشبه التسقيف. عند ملء أخدود بسمك كبير ، عندما يتجاوز عرض الأسطوانة 3 أقطار من القطب (المغلف) ، من الضروري التبديل إلى اللحام بالطبقات اللاحقة في عدة تمريرات. عند التبديل إلى بكرتين ، يوصى بوضع الأسطوانة الأولى (السادسة في الشكل 9) من الجانب غير المريح للحام ، تاركًا مساحة الأسطوانة الثانية لتكون على الأقل قطر القطب المطلي. لحام الحالي - في أقصى مدى. يجب تقوية الخرزة ، كما هو الحال في التراكب التقليدي ، ولكن مع الانتقال السلس إلى الحافة والخرز السفلي ، أما بالنسبة للخرز الثاني ، فيتم الحصول على شكل عند اللحام في القارب. يمكن أن يؤدي ارتفاعه على قدم المساواة مع الأسطوانة 6 ، أقل قليلا أو أعلى. الطبقات اللاحقة هي المعتادة (تذكر أن تترك مسافة بين الأسطوانة الثانية إلى الأخيرة من كل طبقة والحافة لا تقل عن قطر القطب المطلي).

عندما يكون القطع على شكل X ضروريًا للتبديل باللحام على كلا الجانبين. في كثير من الأحيان البديل ، وأقل من يؤدي المنتج. الحد الأدنى لعدد العلب - 3 مرات:

1) 1/3 من القطع من جذر التماس على جانب واحد هو تحول 1.

2) 1/2 من الأخدود على الجانب الآخر من جذر التماس - تحول الثاني.

3) التعبئة النهائية للقطع من الجانب الأولي - الدوران الثالث.

4) ملء النهائي للجانب الثاني.

وجه الأسطوانة لحام (طبقة).

لإكمال التماس الكامل للشكل الصحيح أو وفقًا لعملية تقنية معينة ، من الضروري إنهاء الأسطوانة قبل الأخيرة (الأسطوانة الرابعة والشكل 10 أ و 11 ... 13 أسطوانة ، الشكل 10 ب) حتى تترك قطعة غير معبئة من 2 مم إلى 0.5 مم. هذا ضروري للتكوين النوعي لطبقة الوجه.

الشكل 10. لحام المفاصل بعقب في الموضع السفلي: لحام طبقة الوجه.

إذا كانت الطبقة ما قبل الأخيرة عبارة عن صفر مع السطح ، فمن الصعب وضع طبقة الوجه على الحواف (لا يوجد دليل على طول الحافة) وقد يكون التماس غير متساوي عند الحواف ولا يتم الحفاظ عليه في الارتفاع.

إذا تركت القطع غير المعبئة أعمق من 2 مم ، فيمكن أن يكون هناك اختزال على طول الحواف ويفتقر إلى الاختراق ، ويمكن التقليل من التماس الوجه نفسه. يتم تنفيذ الطبقة الأمامية وفقًا لحجم القطع ويمكن تنفيذها في واحد أو عدة تمريرات. يجب التقاط حافة القطع بواسطة قوس اللحام على مسافة لا تزيد عن نصف القطب. باستخدام الأسطوانة الأخيرة (السادسة عشرة) في الطبقة متعددة الطبقات ، قم بتوصيل أسطوانات الأسطوانة الجانبية

0 التعليقات:

إرسال تعليق