انواع اللحامات في اللحام. طبقات اللحام والمفاصل - أنواع اللحامات والعلامات

لمعرفة كيفية الطهي بشكل جيد ، لا يكفي لإتقان الاحتفاظ القوس الكهربائي. من الضروري أن نفهم ما هي المفاصل الملحومة وطبقاتها. مشكلة لحام المبتدئين هي أماكن غير ملحومة ومقاومة منخفضة عند كسر الأجزاء الجاهزة. السبب يكمن في الاختيار الخاطئ لنوع المفصل الملحوم ، وكذلك الأسلوب الخاطئ لتنفيذه. تشير الرسومات دائمًا إلى كل ما يحتاج اللحام إلى معرفته للحصول على نتيجة جيدة. لكن عدم معرفة تسميات المفاصل الملحومة يمكن أن يؤدي أيضًا إلى عيوب في العمل. لذلك ، من المهم للغاية إجراء دراسة جيدة لمقالات أخرى حول الرموز التقليدية. في نفس المادة ، أنواع طبقات اللحام وجميع أنواع الفروق الدقيقة في الاختلافات وتقنيات تنفيذها.

أنواع اللحامات حسب نوع دعامة الأسطح

اعتمادًا على سمك المعدن ، والشد المطلوب ، والشكل الهندسي للأجزاء المراد ضمها ، يتم استخدام أنواع مختلفة من اللحامات. وهي مقسمة إلى:

لكل منها هدفه الخاص ، وهو مناسب تمامًا للاحتياجات المحددة للمنتج النهائي. تقنية اللحام مختلفة أيضا.

تقاطع

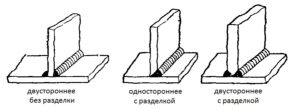

أكثر أنواع اللحام شيوعًا هو المفصل. ينطبق هذا على ألواح الصلب أو الأشكال الهندسية الأخرى المرتبطة ببعضها من الجانبين. تشمل الأنواع الرئيسية من الوصلات الملحومة والدرزات أنواعًا متعددة من الوصلات من طرف إلى طرف ، والتي تختلف في جانب التماس التراكب وسمك المنتج. تتميز في الأنواع الفرعية التالية:

في وصف الأعمال ، قد يتم الإشارة إليها بواسطة "C1" ، أو يكون لها رقم مختلف بعد الحرف ، اعتمادًا على التقنية. يتم استخدام التماس أحادي الجانب المعتاد عند تثبيت لوحين ، لا يزيد سمكهما عن 4 مم. إذا كان للأجزاء سمك يصل إلى 8 ملم من المعدن ، يتم تثبيت التماس على كلا الجانبين ، وهو نوع من الوصلات الملحومة على الوجهين. من أجل زيادة معامل المقاومة عند الكسر ، يتم تحقيق عمق أكبر من الحشو بالمعادن المنصهرة ، حيث توجد فجوة تصل إلى 2 مم بين الجزأين.

عند العمل مع منتجات يزيد سمكها عن 5 مم ، ويلزم وضع التماس على جانب واحد فقط ، ولكن من المتوقع وجود قوة عالية ، من الضروري قطع الحواف. يتم تنفيذه بواسطة "طاحونة" أو ملف. يكفي 45º شطبة. لمنع المعدن المنصهر من حرق الجانب السفلي وعدم القيام بتدفق من الجزء الخلفي من الأسطح المراد ضمها ، لم تكتمل الحواف المائلة تمامًا ، مما يترك حدة طفيفة تبلغ 2-3 مم. يمكن إجراء قطع مماثل على آلة طحن ، والتي تتطلب المزيد من الوقت والموارد. هذا ينطبق فقط على المشاريع المهمة جدا.

زاوي

تشمل الأنواع الرئيسية للمفاصل الملحومة عدة خيارات للحام فيليه:

يسمح لك خط التماس الزاوية بربط صفحتين ببعضهما بزاوية 90 درجة أو أي ورقة أخرى. في هذه الحالة ، سيكون التماس واحد داخليًا (بين لوحين) ، والثاني خارجي (في نهاية الألواح المسطحة). يستخدم هذا النوع من اللحام على نطاق واسع في صناعة:

مثل مشترك ملحومة يشار إليها ب "U1" ، أو غيرها من الشخصيات ذات الصلة ، وهذا يتوقف على الفروق الدقيقة في التماس. إذا كان للوحين سمك مختلف ، فيوصى بوضع اللوح السميك في الأسفل ، ويجب وضع اللوح الرفيع "حافة" عليه. يتم توجيه القطب أو الشعلة أساسا إلى الجزء السميك. سيسمح هذا بأجزاء اللحام عالية الجودة ، دون تشكيل مخفضات وحرقات.

أفضل طريقة لأداء مفصل ملحوم الزاوي هو وضع "في القارب" ، حيث يتم ترتيب السطحين ، بعد التطرق ، بطريقة تشبه التجمعات المتساوية لجسم السفينة العائمة. في هذه الحالة ، يسقط المعدن المنصهر بالتساوي على كلا الجانبين ، مما يقلل من ظهور العيوب.

مع مرور التماس من الجانب الخلفي ، من الضروري تقليل الضغط حتى لا تذوب الزاوية. بسبب هذا ، لن يكون هناك تقريب قوي من الخارج لمثل هذه المفاصل الملحومة.

تداخل

يمكن لحام صفحتين لبعضهما البعض وليس نهاية إلى نهاية ، ولكن سحب واحد قليلاً على سطح الآخر. وتستخدم هذه اللحامات حيث هناك حاجة إلى قوة الشد العالية. وضع التماس ضروري على كل جانب من جوانب السطوح الملامسة. هذا لا يزيد من القوة فحسب ، بل يمنع أيضًا تراكم الرطوبة داخل المنتج.

في الرسومات ، سيكون لمثل هذا التماس علامة "H1". لا يوجد سوى نوعين منهم. لا يتطلب إنشاء هذا المفصل الملحوم حركات تذبذبية. يتم توجيه القطب إلى السطح السفلي.

نقطة الإنطلاق

يشبه الزاوي ، لكن اللوحة المرفقة بـ "حافة" لا تتعرض عند حافة القاعدة السفلية ، ولكن على مسافة معينة. يتم استخدامها في تركيب قواعد مختلفة الهياكل المعدنية. إذا تجاوز سمك الصلب 4 ملم ، يوصى باستخدام مفصل على الوجهين. عندما تسمح لك أبعاد المنتج بقلبه وتثبيته "في القارب" ، فيجب أن يتم ذلك على العقد المسؤولة. يمكن إجراء الدرزات المتبقية في الوضع الطبيعي عن طريق تطبيق توصيات مفصل الزاوية.

حسب الموقع

يتم التصنيف اللاحق للدرزات والمفاصل في مكان التطبيق في الفضاء. وهي مقسمة إلى:

شكل التماس والتكنولوجيا

أنواع وصلات اللحام مختلفة في صورة التماس نفسه. قد يكون:

يمكن إجراء جميع أنواع الغرز في مسار واحد أو عدة. يتم تحديد ذلك بواسطة سمك الأجزاء المراد لحامها والقوة المطلوبة. يسمى الخيط الأول الجذر. يتميز بحدود ضيقة ومصنوعة على قوة تيار أصغر. طبقات لاحقة - متعددة أنها تسمح لك لملء الفراغ بين حواف اللوحات. يؤديها في التيارات العالية ومع دعوة على المعدن الأساسي.

معرفة الأنواع الرئيسية من المفاصل والاختلافات الأساسية بينهما ، يمكنك اختيار نوع التماس المطلوب الذي يلبي المتطلبات الأساسية للضيق والقوة في كل حالة بشكل صحيح.

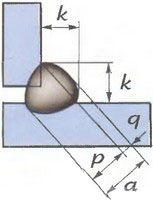

في البناء المحترف في بناء الهياكل المعدنية ، وكذلك في إنشاء العديد من المركبات ذات الكتلة الكبيرة ، تواجه العديد من المركبات بأحمال عالية جدًا. من أجل الصمود أمامهم ، من الضروري إجراء اتصال عالي الجودة فحسب ، ولكن أيضًا لحساب المعلمات الخاصة به ، بحيث يكتسب القوة القصوى عند إنشائه. ضلع قائم التماس لحام هي أقصر مسافة من طائرة الشغل رقم 1 إلى الحدودمفصل الزاويةالذي يقع على متن الطائرة من الشغل رقم 2. وبعبارة أخرى ، فإن ساق اللحام في اللحام هي ساق أكبر مثلث متساوي الساقين التقليدي ، والذي يمكن إدراجه في المقطع العرضي.

هذه المعلمة مرتبطة مباشرة بمدى قوة التماس. يمكن تفسير ذلك بسهولة من خلال زيادة مساحة التصاق الجزءين من المعدن الأساسي ومواد التسطيح. يتم توزيع الحمولة ، التي ستعمل ، بالتساوي على السطح بالكامل ، بحيث يمكن للمنتج أن يتحمل ضربة قوية أكبر ، وهكذا. ولكن ليس دائمًا سيكون الحجم الأكبر هو الخيار الأفضل. ال أعمال اللحام حسابات الحمل الرقيقة ضرورية لمنع الحمل الزائد للمعادن. مع وجود الساق الموسع ، يمكن أن ينحني الجزء نفسه ، مما يجعل من المستحيل استخدامه.

عند اختيار هذا الخيار ، يتم أخذ العديد من العوامل في الاعتبار. هذا هو سمك الفراغات ، وما إذا كان هو نفسه أم لا. تحتاج إلى معرفة موقف اللحام ونوع اللحام المستخدم. من الضروري هنا مراعاة خصوصيات المعدن الذي يجري فيه العمل. على الرغم من حقيقة أن كل التماس يتم اختيار الساقين بشكل فردي ، هناك مبادئ عامة من اختياره. في المجال الخاص ، لا يتم تطبيق هذه الممارسة عملياً ، حيث لا توجد حاجة للعمل بأحمال إضافية ، ولكن لا يزال الجميع يحاولون إنشاء مساحة كبيرة من الالتصاق قدر الإمكان حتى لا تضر قطعة العمل.

عندما يتم لحام الأجزاء ذات سمك الجدار نفسه ، يتم تعيين الساق على طول الحافة. ولكن من وقت لآخر يحدث أن يكون للفراغات سمك مختلف ، بحيث يتم تحديد ساق التماس اللحام على أساس أنحف فارغ. إن الاختيار الصحيح لموقعها وأبعادها أمر مهم للغاية ومسؤول. من خلال الاختيار المناسب ، سيكون قادرًا على توفير أقصى طاقة. إذا كان البعد أقل من اللازم ، فستكون قوة التماس ضعيفة للغاية. إذا كان أكبر ، يمكن أن يؤدي إلى تشوه الشغل. يجب أن تتوافق ساق اللحام مع GOST 5264-80.

أنواع الغرز

| أنواع | وصف |

| بعقب مشترك | أحد أكثر الخيارات شيوعًا. هذا مزيج بسيط من اثنين. المنتجات المعدنيةالتي تتناسب مع بعقب. يتم تنفيذها على حد سواء مع شطبة من الحواف ، وبدون ذلك غالبا ما يتم صنع هذا النوع من المفصل في وضع أفقي. |

| T-بار | يتضمن هذا التنوع اتصال الفراغات المتعامدة مع بعضها البعض ، أو "T" المجازي. يمكن أن يكون التماس إما على جانب واحد أو على كلاهما. في كثير من الأحيان استخدام موقف الميل إلى حمام معدني لا ينتشر ، وكان بين جانبي الفراغات. |

| زاوي | يفترض هذا النوع الاتصال بزاوية معينة. كقاعدة عامة ، يتم تحديد ذلك بواسطة ميزات التصميم. تحتاج هنا إلى حافة مجوفة ، بحيث يكون هناك عمق أقصى للحام |

| تداخل | تم تصميم هذا النوع لصفائح اللحام ، سمكه صغير نسبيا. يتم اللحام من الجانبين. |

ولد الهندسة

بعد النظر في أنواع الأماكن التي يمكن أن يكون للساق فيها معايير وميزات خاصة به ، يجدر النظر إلى المكونات الأخرى للمفصل الملحوم التي قد تكون مهمة أيضًا. العديد من القيم مترابطة ، ولكن يمكن تعديل بعضها بعد إنشاء التماس. على سبيل المثال ، يمكن أن يكون ارتفاع الأسطوانة دائمًا أقل عند الدوران ، إذا لزم الأمر. المعالم الرئيسية هي كما يلي:

بالنسبة إلى الاتصال الزاوي ، فهي مختلفة نوعًا ما ، نظرًا لوجود موقع هندسي مختلف. ومع ذلك ، فإن أهمية القيمة لا تصبح أقل. يتم تخصيصها هنا:

خصائص

بعد أن تعاملت مع حقيقة أن هذه المحطة من اللحام ، فمن الضروري أن نلاحظ الخصائص التي يجب أن تمتلكها المفصل. بادئ ذي بدء ، هو توحيد وتوحيد حبة اللحام. من السهل تحديده ، لأنه حتى أبسطها وأكثرها سهولة يمكن استخدامها هنا. يجب أن يكون ارتفاع الأسطوانة هو نفسه تقريبًا على السطح بأكمله. الأمر نفسه ينطبق على عرضه ، لأنه في هذه الحالة سيتم توزيع الحمل عليه بالتساوي. إذا كان هناك أي ارتياح ، فإن احتمال الكسر يزداد في هذا المكان.

يوفر توحيد التكوين أفضل رابطة. وكقاعدة عامة ، يتم لحام درجات مختلفة من المعدن بشكل سيء للغاية ، وكلما زاد عدد الاختلافات في التركيب ، كلما كانت الفراغات أسوأ. إلى جودة عالية يجب أن تكون الاتصالات معروفة أو طريقة أخرى مناسبة. يجب عليك أيضًا حساب الشكل الصحيح للتماس ، بحيث يكون لديه أقصى تغطية للأجزاء المثبتة.

المعلمة نفس القدر من الأهمية هو عمق اللحام. إذا لم تكن الفراغات متصلة عبر كامل المنطقة الممكنة ، فلن تكون قادرة على تحمل الحمولة القصوى. في المجال المهني ، يتم حساب كل معلمة مشتركة لإعطاء الهيكل أقصى قوة. هنا تحتاج إلى معرفة كيفية حساب الساق اللحام ، بحيث يكتسب المعلمات المطلوبة وكيفية اللحام.

اختيار الساق التماس

يتم حساب ساق اللحام لكل اتصال فردي. لاختياره بشكل صحيح ، تحتاج إلى معرفة معلمات الأجزاء التي سيتم لحامها. تعتمد القوة هنا على سمك المفصل وطوله. المعلمة الرئيسية للاختيار والحساب هي الطول ، حيث تعتمد القوة عليه. طول طويل للغاية يؤدي إلى زيادة في استهلاك المواد ، وكذلك تشوه الشغل.

في الممارسة العملية ، مجموعة متنوعة من الأنماط التي يتم التحقق منها من قبل تجربة لحام السابقة. لكل نوع من أنواع الاتصال ، اعتمادًا على حجم قطعة العمل والموضع ، حدد الأبعاد النهائية.

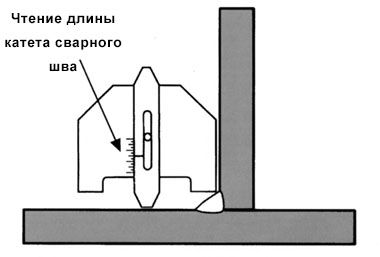

كيفية قياس الساق اللحام

بعد معرفة كيفية اختيار الساق اللحام ، تحتاج إلى معرفة كيفية قياسه بشكل صحيح. هذا مطلوب من أجل السيطرة على النتيجة. يتم تحديد حجم القيمة المطلوبة بواسطة القوانين الهندسية العادية. للقيام بذلك ، من الضروري حساب الساق للمثلث الأقصى الممكن المدرج في القسم الطولي للمفصل. سيكون الحجم الإجمالي لوصلة الاتصال هو القيمة المطلوبة.

كيفية حساب الساق اللحام

في كل حالة ، يتم الحساب بشكل مختلف ، اعتمادًا على الظروف المتاحة. على سبيل المثال ، لتحديد مفاصل الأوراق المتراكبة بسمك أقل من 4 مم ، يحاولون جعل الساق متساوية في السمك مع الأوراق نفسها. إذا كان سمك الورقة أكثر من 4 مم ، يتم أخذ 40 ٪ من سمك المعدن وإضافة 2 مم. هذا يجب أن يكون الحد الأقصى الساق اللحام.

وضع اللحام. يُطلق على مجموعة العوامل التي تحدد شروط عملية اللحام وضعها. تشمل العوامل الرئيسية لوضع اللحام: القوة الحالية ونوعها واستقطابها وقوة الجهد الكهربائي وقطر القطب وسرعة اللحام ومقدار الإزاحة العرضية للقطب الكهربائي. تشمل العوامل الإضافية: موقع القطب والتماس في الفضاء ، ورحيل القطب ، وتكوين وسمك طلاء الكهربائي ، ودرجة الحرارة الأولية للمعادن الأساسية.

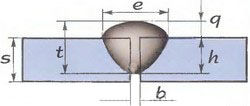

يحدد شكل وأبعاد التماس إلى حد كبير جودة المفصل الملحوم. تتميز بعمق الاختراق h ، عرض التماس b ، معاملات شكل اختراق ty-h / h وأشكال التضخيم b \\ y ، سماكة الكسب y والتماس H (الشكل 41). عند إدخال اللحام على الوجهين أيضًا مفهوم "تداخل الاختراق" ، والذي يحدد مقدار تغلغل التماس اللحام الرئيسي. في اللحام اليدوي بغض النظر عن سماكة المعدن الذي يتم لحامه ، يجب أن يكون تداخل الاختراق على الأقل 1.5-2 مم.

تأثير وضع اللحام على شكل التماس. يعتمد عمق الاختراق وشكل التماس عملياً على جميع عوامل وضع اللحام. مع زيادة تيار اللحام ، يزداد عمق الاختراق ، ومع انخفاض التيار ، يتناقص. عن طريق تغيير التيار ، في معظم الحالات ، يتم تغيير عمق اختراق المعدن الأساسي في الاتجاه المطلوب. تغيير التيار ليس له تأثير عملي على عرض التماس. عندما لحام على التيار المباشر قطبية عكسية عمق الاختراق هو 40-50 ٪ أكثر من عند اللحام مع قطبية مستقيمة للأقطاب الروتيل والأساسية ؛ بالنسبة للأقطاب الكهربائية من نوع السليلوز ، يكون عمق الاختراق أكبر في القطبية المستقيمة.

يسمح التيار المتردد بتقليل عمق الاختراق بنسبة 15-20٪ مقارنة بالتيار المباشر للأقطاب العكسية. تيار مباشر من قطبية مباشرة يجعل من الممكن الحصول على التماس أصغر عرض من التيار المباشر قطبية عكسية و التيار المتردد. يؤدي تقليل قطر القطب إلى زيادة عمق الاختراق ، خاصة عند اللحام عند التيارات المنخفضة. مع زيادة تيار اللحام ، يصبح تأثير زيادة قطر القطب أقل. عرض التماس أكبر ، أكبر قطر القطب.

زيادة الجهد القوس يؤدي إلى زيادة في عرض التماس. في الممارسة العملية ، لا يمكن استخدام هذا الاعتماد إلا مع أساليب اللحام الآلية ، لأن الجهد الكهربائي أثناء اللحام اليدوي يختلف قليلاً.

تأثير سرعة اللحام على عمق الاختراق معقد. في سرعات اللحام المنخفضة (1 - 1.5 م / ساعة) يكون عمق الاختراق ضئيلًا. تؤدي زيادة سرعة اللحام إلى قيمة معينة إلى زيادة عمق الاختراق. زيادة أخرى في السرعة تؤدي إلى انخفاض في عمق الاختراق. داخل أوضاع اللحام الأكثر استخدامًا ، يختلف عمق الاختراق قليلاً مع سرعة اللحام.

بين سرعة اللحام وعرض العلاقة عكس التماس: مع زيادة السرعة يقلل من عرض التماس.

تتيح لك التذبذبات العرضية لنهاية القطب التأثير الفعال في عرض التماس وعمق الاختراق. مع زيادة سعة التذبذب في نهاية القطب ، يزداد عرض التماس وينخفض عمق الاختراق. يستخدم على نطاق واسع في اللحام اليدوي.

تؤدي الزيادة في انبعاث القطب إلى انخفاض في عمق الاختراق ، حيث يذوب القطب بشكل أسرع ، مما يتطلب انخفاضًا في التيار.

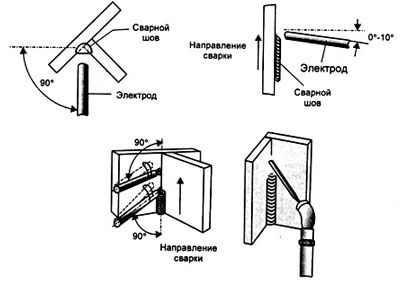

التين. 42. موقف القطب في الفضاء فيما يتعلق اتجاه اللحام

و - العمودي ؛ ب - يميل على طول زاوية التماس إلى الأمام ؛ - المنحدر على طول زاوية التماس مرة أخرى

و - العمودي ؛ ب - يميل على طول زاوية التماس إلى الأمام ؛ - المنحدر على طول زاوية التماس مرة أخرى

تسخين المعدن الأساسي من 100 إلى 400 درجة مئوية يزيد من عمق الاختراق وعرض المفصل. في المدى من -60 إلى +80 درجة مئوية ، ليس للتغير في درجة الحرارة تأثير عملي على عمق الاختراق وعرض التماس.

عند اللحام ، استخدم أحد المواضع الثلاثة للإلكترود في الفضاء: العمودي ، وإمالة على طول التماس زاوية ذهابا وإيابا (الشكل 42). تتيح لك طريقة اللحام بزاوية الأمام تقليل عمق الاختراق وزيادة عرض التماس مقارنةً باللحام القطب العموديبسبب انخفاض في ضغط العمود القوس. يستخدم اللحام بالزاوية الخلفية لزيادة الاختراق وتقليل عرض التماس. في هذه الحالة ، على النقيض من اللحام الكهربائي العمودي ، يتم ملاحظة إزاحة أكثر كثافة للمعادن المنصهرة من أسفل قاعدة العمود القوسي.

يؤثر ميل المنتج أيضًا على تكوين التماس. عند اللحام من أعلى إلى أسفل أو لأسفل ، يتناقص عمق الاختراق بسبب زيادة الطبقة المعدنية المنصهرة تحت عمود القوس ويصبح عرض التماس أكبر بسبب تجول القوس على طول سطح حوض اللحام. عند اللحام من أسفل إلى أعلى أو في الارتفاع ، يزداد عمق الاختراق قليلاً (تقل سماكة المعدن المنصهر تحت عمود القوس) وبتقليل تجول القوس ، يتم تقليل عرض التماس. نموذجي للحام في الموضع السفلي ، يتحقق تشكيل التماس بزاوية ميل لحام لا يزيد عن 8-10 ° (0.14-0L7 rad).

في لحام القوس ويمكن أن يختلف معامل تسطيح شكل التماس في نطاق 0.8-20. التغييرات في جميع عوامل الوضع ، مما تسبب في انخفاض في عرض التماس وزيادة في عمق الاختراق ، تقلل من عامل الشكل والعكس بالعكس.

التين. 41. أبعاد بعقب و اللحامات فيليه

اختيار وضع اللحام واشتعال القوس. أحد العوامل الرئيسية التي تحدد وضع اللحام لحام الحاليالذي يحدده قطر القطب. يتم تحديد قطر القطب اعتمادًا على سمك المعدن الذي يتم لحامه. عند اختيار قطر القطب للحام بعقب المفاصل يمكنك استخدام التوصيات أدناه.

لحام الطبقة الأولى من اللحام متعدد الطبقات ، يجب استخدام الأقطاب التي يبلغ قطرها لا يزيد عن 2-3 مم ، للرأسي و مفاصل السقف - لا يزيد عن 4 مم. يجب استخدام الأقطاب الكهربائية التي يبلغ قطرها 5 مم فقط لحام الطبقات العليا من اللحامات في الموضع السفلي. على الرغم من الأداء العالي ، لا ينصح باستخدام الأقطاب الكهربائية التي يبلغ قطرها 6 مم ، لأن الوصلة الملحومة تكون ذات جودة أقل من اللحام بأقطاب ذات أقطار أصغر.

يتم اختيار تيار اللحام اعتمادًا على العلامة التجارية وقطر القطب.

لحام الوصلات الرأسية والسقفية ، تكون الشحنة الحالية أقل بنسبة 10-25 ٪. التيار المتضخم والمنخفض عادة ما يؤدي إلى غير مكتملة. في الحالة الأولى ، يذوب القطب بسرعة كبيرة وينخفض المعدن المنصهر إلى الرئيسية التي لم يتم تسخينها بعد ، وفي الحالة الثانية ، لا يكفي تيار اللحام لاختراق المعدن الأساسي إلى العمق المطلوب.

التين. 43. مخططات للحركات الرئيسية في نهاية القطب

يشعل القوس بعد إغلاق دائرة اللحام بواسطة الإلكترود في لحظة إزالته من المنتج الذي يتم لحامه. يمكنك بدء قوس بإحدى الطريقتين الأكثر شيوعًا. في الطريقة الأولى ، بعد أن تلامس نهاية القطب المنتج ، يتحرك القطب ببطء بعيدًا عن المنتج حتى يتم تشكيل القوس. في الطريقة الثانية ، يتم تحمس القوس بعد لمسة انزلاق من القطب الكهربائي للمنتج - بدء القوس بواسطة طريقة "التطابق". يتم تحريك القوس عندما تكون نهاية القطب 2-5 مم من المنتج.

للحفاظ على قوس اللحام وللحصول على عامل لحام ، يجب أن تجمع ماكينة اللحام بين ثلاث حركات من القطب الكهربائي أثناء العمل: زي منتظم مستمر إلى أسفل بينما يذوب القطب ، في اتجاه اللحام ويتأرجح عبر اللحام. في سرعة اللحام العادية (حركة القطب على طول التماس) ، يجب تشكيل لحام يبلغ عرضه حوالي 5 أمتار ، مع اختراق جيد وانتقال سلس للمعادن الملحومة إلى سطح المنتج الملحوم. عادة ، يتم دمج التذبذبات المستعرضة للقطب مع حركته على طول الحواف التي يتم لحامها. في التين. 43 يُظهر مخططات الحركات الرئيسية لنهاية القطب.

0 التعليقات:

إرسال تعليق