تصحيح العيوب الخارجية للمفاصل الملحومة. عيوب المفاصل الملحومة

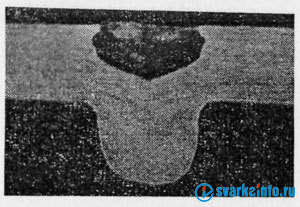

قنوات الخبث. العيب هو انقطاع مليء الخبث (الشكل 6-29 ، أ ، ب). لا تصل القناة ، كقاعدة عامة ، إلى سطح التماس. يتزامن عرض القناة مع عرض الفجوة بين الحواف التي يتم لحامها (الشكل 6-29 ، أ). المسافة بين العيوب في كثير من الحالات تساوي أو مضاعفة طول تجمع اللحام. تتشكل قنوات الخبث بشكل أساسي أثناء اللحام القوسي المغمور في أول مرور ثنائي بعقب المفاصلأجريت على بطانات التدفق أو التدفق. في بعض الأحيان يتم ملاحظتها عند اللحام من جانب واحد مع الاختراق الكامل للحواف ، وغالبًا ما يكون أقل - عند اللحام اللحامات فيليه.

يزيد احتمال تكوين العيوب مع زيادة الفجوة. مع وجود فجوة تصل إلى 3 مم ، نادراً ما تلاحظ عيوب من هذا النوع. بعد الخيط من الجانب الثاني ، تكون القناة عند تغلغلها الصغير بسمك المقطع الأول مغلقة تمامًا ، وفي حالة حدوث أعمق ، فإنها تظل جزئيًا في المعدن اللحام في شكل دائري (الشكل 6-29 ، ج) أو إدراج الخبث ممدود في الارتفاع.

لا تزال آلية تكوين قنوات الخبث غير واضحة بما فيه الكفاية ، مما يجعل من الصعب إيجاد طرق عقلانية للقضاء عليها. في الممارسة العملية ، للحد من احتمال ظهور قنوات الخبث عادة ما تلجأ إلى نفس الوسائل لمنع تشكيل المسام. تشبه إلى حد كبير في التكوين ، ولكن ليست مليئة الخبث ، ويلاحظ أيضا العيوب عند اللحام فيها غازات واقية والأقطاب المغلفة.

التين. 29/06. قنوات الخبث:

أ - بعد اللحام على جانب واحد - قطع عبر التماس ؛

ب - نفس الشيء - قطع على طول التماس ؛

في - بعد اللحام على كلا الجانبين

أ - بعد اللحام على جانب واحد - قطع عبر التماس ؛

ب - نفس الشيء - قطع على طول التماس ؛

في - بعد اللحام على كلا الجانبين

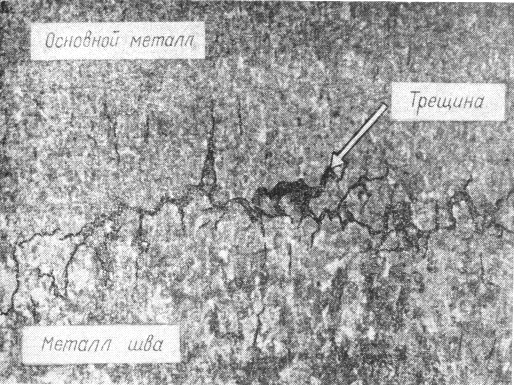

قطيع. بعد تدمير العينات المقطوعة من المعدن اللحام واختبارها في التوتر أو الانحناء ، أحيانًا ما تسمى البقع الدائرية أو البيضاوية الفضية باللقلب وتكون لها بنية أكثر خشونة من بقية الكسر في بعض الأحيان. في معظم الحالات ، يوجد في منتصف التصلب مسام أو خبث ، وهو مركز منشأ العيب (الشكل 6-30). يسمى هذا العيب "عين السمكة". ويرتبط تشكيل floken مع انخفاض في ليونة المعدن لحام تحت تأثير الهيدروجين. اللحامات على سبائك الكروم والنيكل والنيكل الموليبدينوم منخفضة سبيكة هي أقل مقاومة لتشكيل flocs من اللحامات الملحومة على الكربون الفولاذ الهيكلي. في اللحامات الملحومة على سبائك الكروم والنيكل عالية المنغنيز ، لا يلاحظ تشكيل مثل هذه العيوب. يؤدي وجود العيوب المدروسة إلى انخفاض معين في الخواص البلاستيكية لمعدن العينات أثناء الاختبارات الساكنة. يمكن التخلص من التدفقات عن طريق تسخين العينة قبل الاختبار لدرجة حرارة 150-250 درجة مئوية ، مما يساهم في إزالة الهيدروجين بشكل كامل من المعدن. ويتحقق نفس التأثير مع ترسيب العينات على المدى الطويل قبل الاختبار.

التين. 6-30. قطيع

تتشكل الأنابيب فقط في عملية تدمير العينات التي تم اختبارها مباشرة بعد اللحام تحت الحمل الثابت ، عند الضغوطات ، وفي معظم الحالات قريبة من المقاومة المؤقتة للمعادن ، وتحت جميع الظروف (حتى مع زيادة محتوى الهيدروجين في فلز اللحام) التي تتجاوز قوة الخضوع. وبالتالي ، لا يوجد سبب للافتراض أنه في حالة التحميل الساكن في البناء الحقيقي ، يمكن تهيئة الظروف لتشكيل مفلطح في المعدن اللحام.

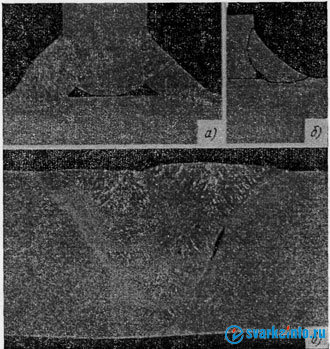

منطقة الانصهار. عندما يكون اللحام بالقوس الكهربائي والكهربائي في بعض الظروف ، يتم تشكيل عيب يسمى منطقة الانصهار ؛ يتميز بعدم وجود انصهار بين المعدن الأساسي ومعدن حوض اللحام من جانب المحيط ، وأحيانًا حول محيط التماس بأكمله (الشكل 6-31 ، أ و ب). لوحظ عدم الانصهار عند ذوبان حواف المعدن الأساسي وحجم كافٍ من المعدن البركاني. يتكون العيب في لحام القوس بسرعات أعلى وتيارات أكثر من 1500 A ، وعندما لحام electroslag ، حتى في المعدل الطبيعي للأوضاع. المرحلة الأولى من الخلل هي قواطع عميقة على طول حدود التماس مع زيادة متزامنة في السماكة ، المرحلة الأخيرة هي عدم وجود انصهار عمليًا على طول محيط التماس بأكمله.

التين. 6-31. منطقة الانصهار القوس

يرتبط تكوين منطقة عدم الانصهار ارتباطًا وثيقًا بتكوين تجمع اللحام. يمكن تقسيم الأخير إلى مرحلتين: تشكيل الأخدود في المعدن الأساسي والملء اللاحق لحوض السباحة بالمعدن. إذا كان الفيلم المعدني المنصهر الذي يغطي سطح الأخدود قد وصلب في الوقت الذي تمتلئ فيه بالمعادن السائلة وكانت الحرارة المتراكمة في حوض اللحام غير كافية لإعادة إذابة المعدن الأساسي ، لا يحدث ترطيب المعدن اللحام مع المعدن الأساسي ولا تتشكل منطقة الانصهار.

لمنع حدوث مثل هذه العيوب ، يتم اتخاذ تدابير لضمان تقليل الفجوة بين تكوين وتعبئة الأخدود (اللحام للتشغيل ، اللحام باستخدام قطب منحدر بزاوية للأمام ، اللحام بقطعتين وثلاثة أقواس ، اللحام بالتسخين ، إلخ) ، بالإضافة إلى الحصول على شكل مناسب من الهضم. . عادة ، يزيد معامل شكل التماس ، الذي لا يلاحظ فيه أي تشكيل للمنطقة غير الانصهار ، مع زيادة سرعة اللحام.

في معظم الحالات ، تمتلئ الفجوة المشكلة بين المعدن الأساسي واللحام المعدني بتدفق الخبث المتدفق هناك. يجب التمييز بين منطقة عدم الانصهار وبين الانصهار غير الكامل وتقويض أسباب حدوثها.

علامات بالوعة. عند اللحام تحت التدفق بسرعات عالية مع اثنين أو أكثر من الأقواس ، لوحظ تشكيل عيوب غريبة ، تسمى بالوعة. تقع Utyagins على مسافة مساوية تقريبًا لطول حوض اللحام ، ويمتد رخو الانكماش (الشقوق) إلى عمق 2-3 مم داخل اللحام و5-8 مم على طول محوره. يتزامن هيكل الغطاسين مع بنية رخاوة الانكماش التي تشكلت في التماس الحفرة. يمكن افتراض أن حدوث الغطاسات يرتبط بانتهاك تدفق المعدن الذي يشبه الموجة إلى قسم الذيل في الحمام.

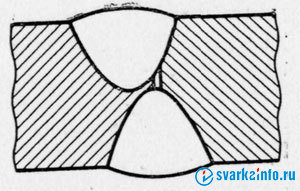

عدم الاختراق. قلة الاختراق هو النقص المحلي في الانصهار بين العناصر الملحومة ، وبين المعدن اللحام والمعادن الأساسية أو الطبقات الفردية مع لحام متعدد الطبقات 1. اعتمادًا على الموقع والطبيعة ، هناك نقص في الاختراق من خلال سماكة المعدن الأساسي (الشكل 6-32 ، abc ، بعقب اللحامات). عند اللحام بعقب اللحام بحواف الحز ولحامات فيليه مع أو بدون الحز ، هناك نقص في اختراق الجزء العلوي من الزاوية (الشكل 6-33 ، أ ، ب) وعدم وجود اختراق على طول الحافة (الشكل 6-33 ، ج). عند اللحام متعدد الطبقات لجميع أنواع اللحامات ، نادراً ما يكون اللحام غير مكتمل بين الطبقات الفردية. في معظم الحالات ، يتم ملء مكان الطباخ غير المكتمل بالخبث ، والذي ، بفضل السيولة ونقطة الانصهار المنخفضة ، يملأ الإيقاف المتشكل أثناء عدم الاختراق (الشكل 6-33-6-34).

التين. 6-32. التسرب من خلال سماكة اللحام المعدني عند لحام وصلات المفاصل:

و- التماس أحادي الطبقة

ب - متعدد الطبقات التماس من جانب واحد.

ج - طبقة واحدة التماس المزدوج

و- التماس أحادي الطبقة

ب - متعدد الطبقات التماس من جانب واحد.

ج - طبقة واحدة التماس المزدوج

التين. 6-33. زاوية قمة الرأس (أ ، ب) وعلى طول الحافة (ج)

التين. 6-34. تسرب لحام التماس لحام مع التخليص المطلوبة

يؤدي عدم الاختراق إلى تقليل المقطع العرضي للتماس ويؤدي إلى تركيز كبير في الإجهاد ، مما قد يؤدي في بعض الأحيان إلى تكوين تشققات (انظر الشكل 6-35). يمكن أن يكون سبب الاختراق من خلال سماكة المعدن الذي يتم لحامه اختيارًا غير صحيح لوضع اللحام ، والذي لا يوفر إمدادات كافية من عمق الاختراق ، أو انتهاكًا لوضع اللحام أثناء تنفيذ هذا اللحام (بشكل رئيسي عن طريق تقليل القوة الحالية). يمكن أيضًا أن يكون سبب عدم الاختراق هو الاتجاه غير الدقيق بدقة لنهاية القطب عند نقطة تقاطع الحواف (الشكل 6-36). في كثير من الأحيان عدم وجود اختراق لوحظ في بداية ونهاية التماس. ويرجع ذلك إلى حقيقة أن عمق الاختراق في هذه المنطقة يقع نتيجة للعملية الحرارية غير المستقرة (الشكل 6-37).

التين. 6-35. الكراك الناشئ عن قلة الاختراق

التين. 6-36. تسرب بسبب اتجاه قوس غير دقيق على طول محور المفصل

التين. 6-37. الحد من الاختراق في بداية (أ) ونهاية (ب) للتماس

استئناف غير صحيح للعملية بعد انقطاعها الناجم عن تغيير الأقطاب الكهربائية و سلك لحام أو لأسباب أخرى ، يؤدي إلى عدم تغلغل (الشكل 6-38 ، أ). مع الاستئناف الصحيح لعملية اللحام ، وضمان التداخل الكافي للتماس المقطوع مع اللاحق اللاحق ، لا يلاحظ نقص الاختراق في معظم الحالات (الشكل 6 - 38.6). من أجل منع اللحام غير المكتمل في بداية ونهاية التماس ، يجب أن يبدأ اللحام وينتهي بشرائط الرصاص (النهاية) الخاصة أو يستخدم تقنيات خاصة.

التين. 6-38. تكوين الانصهار مع استئناف غير صحيح (أ) واستئناف عملية اللحام

جميع الأسباب المذكورة أعلاه ، وكذلك انتهاكات لوضع اللحام ، مما تسبب في تغيير في وضع الطبقة الأولى من التماس في الأخدود ، تؤدي إلى عدم اختراق جذر التماس. يمكن أن يؤدي ميل المنتج أو تغيير مفاجئ في السرعة أثناء لحام الأخدود أيضًا إلى جذر لحام غير كامل. في هذه الحالة ، يتدفق المعدن السائل قبل القوس ، مما يمنعه من الانصهار مع المعدن البارد الأساسي.

عادةً ما يكون عدم الاختراق على طول الحافة نتيجة لتغيير شكل التماس بسبب انخفاض الجهد الكهربائي أو زيادة في سرعة اللحام. هذا يؤدي إلى عدم تطابق بين شكل التماس أو الطبقة وشكل الأخدود أو المسافة التي تشكلت بين الطبقات. بالإضافة إلى ذلك ، فإن الاتجاه غير الدقيق للإلكترود فيما يتعلق بالحواف أو الطبقة التي يتم لحامها (يتم تحريك التماس إلى جانب واحد ، لا يتم إذابة الحافة أو الطبقة الثانية بواسطة القوس) ، والتسلسل الخاطئ لتراكب الطبقة في اللحام متعدد الطبقات. في جميع الحالات ، لا يذوب المعدن الأساسي ، ونتيجة لذلك يتشكل الاندماج غير الكامل.

في اللحام بالكهرباء ، يوجد نقص في الاختراق على طول حافتين (الشكل 6-39 ، أ) ، على طول حافة واحدة (الشكل 6-39 ، ب) ونقص الاختراق المحلي على سطح العناصر المراد ضمها (الشكل 6-39 ، ج) أو على طول منتصف التماس . سبب قلة الاختراق على طول حافتين هو العرض الصغير للتماس ، والذي يرتبط مع الجهد المنخفض أو ارتفاع سرعة اللحام. سبب قلة الاختراق على طول حافة واحدة هو توجيه إلكترود غير دقيق على طول محور المفصل ، بسبب نزوح التماس إلى أحد الحواف ، ولم يتم تنصهر الحافة الثانية.

التين. 6-39. لا حافة الاختراق أثناء لحام electroslag

ينشأ نقص الاختراق على سطح الأجزاء المراد لحامها عند زيادة المسافة من الموضع النهائي للقطب إلى الشريحة مع قصر مدة توقف الإلكترود في الموضع النهائي. إن قلة الاختراق خلال الأجزاء الوسطى من خلال سمكها عند اللحام بقطبيّين متحركين هي نتيجة للمسافة الكبيرة المفرطة بين الأخير أو "هز" نهاية القطب بسبب ارتفاع درجة الحرارة. يجب إزالة منطقة التماس مع عدم وجود اختراق تتجاوز القيمة التي تنظمها المستندات التقنية ذات الصلة ولحامها مرة أخرى.

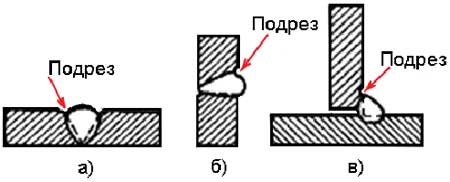

ضرب كرة الغولف. تقويض هو الانخفاض المحلي في سمك المعدن الأساسي على الحدود التماس. يؤدي التقويض إلى تركيز شديد في تلك الحالات عندما يكون متعامدًا مع اتجاه الضغوط الرئيسية التي تعمل على المفصل الملحوم. بالنسبة للهياكل التي تعمل تحت الأحمال الاهتزازية ، يقلل التقليل بشكل كبير من قوة المفصل الملحوم. غالبًا ما تحدث قواطع عند اللحام فيليه اللحام والطبقات الأولى من اللحامات بعقب متعدد الطبقات (الشكل 6-40).

في كثير من الأحيان تتشكل قواطع عند اللحام بعقب أحادي الطبقة مع أو بدون الحز. يمكن أن تكون الأجزاء السفلية ذات وجهين ، أي على جانبي التماس ، أو من جانب واحد ، على جانب واحد من التماس. المخالفات الثنائية نموذجية. عند لحام اللحامات الدائرية بواسطة قطب مائل أو بتدهور الحافة ، يكون هناك أحيانًا تقويض أحادي الجانب مع تدفق المعدن على جزء أفقي (الشكل 6-40 ، ج).

التين. 6-40. يضعف:

و - الثنائية عند لحام التماس الزاوي.

ب - على الوجهين عند لحام الطبقة الأولى من لحام بعقب متعدد الطبقات ؛

ج - من جانب واحد مع تدفق على الحافة الثانية عند لحام لحام فيليه

و - الثنائية عند لحام التماس الزاوي.

ب - على الوجهين عند لحام الطبقة الأولى من لحام بعقب متعدد الطبقات ؛

ج - من جانب واحد مع تدفق على الحافة الثانية عند لحام لحام فيليه

في معظم الحالات ، يكون التباطؤ ناتجًا عن جهد كهربي مرتفع للغاية أو توجيه إلكترود غير دقيق بدرجة كافية على طول محور المفصل. في الحالة الأولى ، لا يتم ملء جزء من الأخدود ، القوس المصهور في المعدن الأساسي ، بمعدن حوض اللحام. إذا كان عرض الأخدود أقل من عرض التماس ، والذي يمكن تشكيله برقم معين معدن إضافييتم تشكيل التماس المحدب (الشكل 6-41). مع الإدارة غير الدقيقة للإلكترود ، فإن ذوبان أعمق لأحد الحواف ومعادن مجموعة اللحام لا يكفي لملء الأخدود الناتج تمامًا. عندما لحام مع قطب مائل أو القطب العمودي مع ذوبان الحافة ، يتم تسهيل تشكيل الركيزة عن طريق تدفق المعدن على جزء أفقي. يرتبط تكوين الطبقات السفلية عند اللحام بعقب اللحامات دون قطع الحافة أيضًا بالانتشار المعدني السيئ.

التين. 6-41. التماس المحدب: أ - الزاوي. ب - بعقب

أثناء اللحام بالكهرباء ، تظهر القطع السفلية على سطح الأجزاء المراد لحامها عند التلامس مع المنزلقات ، مع زيادة في جهد العملية ، وزيادة وقت إيقاف القطب في الموضع النهائي والتبريد السيئ للمنزلقات.

إذا تجاوز حجم الطبقة السفلية المسموح بها ، فيجب تنعيم الحافة الحادة ميكانيكياً لإحداث انتقال سلس من المعدن الأساسي إلى المعدن اللحام. إذا تجاوز عمق الطبقة السفلية 1-2 مم (حسب سمك المعدن الأساسي) ، فإن المنطقة المعيبة ملحومة. يجب أن يكون تخمير التماس قسم كافية. تعتبر الطبقات السفلية المكونة في الطبقات الأعمق للحام متعدد الطبقات ، إذا لم تكن ملحومة عند تطبيق الطبقات اللاحقة ، عيبًا داخليًا. مثل القواعد السفلية ، كقاعدة عامة ، تملأ الخبث الذي تسلل إلى تجويف تشكلت أثناء تقطيع.

تراجع. الرصاص هو تسرب المعدن اللحام على سطح المعدن الأساسي دون انصهار معه. تُلاحظ النهايات بشكل رئيسي عند اللحام بعقب اللحام أحادي الطبقة بدون حواف القطع وعند اللحام فيليه اللحام بواسطة قطب مائل أو بحواف ذائبة وأثناء التسطيح (الشكل 6-42). التدفق الموضح في الشكل. 6-42 ، ق ، يشار إليها أحيانا برؤية الفطر. هناك تراجع في الاختيار الخاطئ لوضع اللحام أو وجود طبقة سميكة من المقياس على الحواف التي يتم لحامها.

التين. 6-42. تدفق التماس لحام:

بعقب ب - الزاوية

بعقب ب - الزاوية

لمنع تراكم ، زيادة عرض التماس عن طريق زيادة الجهد القوس ، أو تقليل كمية المعادن التي تشكل التعزيز. يتم تحقيق ذلك عن طريق وضع المعدن في الفجوة بين الحواف التي يتم لحامها أو في الأخدود. التراجع هو عيب خارجي ، ولكن بسبب تسرب المعدن على الحافة ، من الصعب التعرف عليه عند فحص التماس. في اللحام بالكهرباء ، يتشكل الترهل عندما يتم ضغط أشرطة التمرير بشكل فضفاض وعندما يتجاوز الشق الموجود في الشريحة عرض التماس. في هذه الحالة ، لا يخلط المعدن الذي يملأ الأخدود بالمعدن البارد. القضاء على الترهل عن طريق الإزالة الميكانيكية للمعادن الزائدة.

الإرهاق. يسمى الإرهاق بالتجويف في التماس ، والذي يتكون نتيجة تسرب بركة اللحام. تحدث الحروق عندما تزداد قوة التيار الزائد ، وتتغير الفجوة بين الحواف التي يتم لحامها ، والموقف (الميل) للإلكترود أو المنتج ، ويصبح البطانة ، المغلفة بالتدفق أو البطانة الفولاذية فضفاضة على الألواح التي يتم لحامها. يتم الكشف عن الحروق عن طريق الفحص الخارجي. هذا هو عيب لحام غير مقبول. يجب تنظيف أماكن الاحتراق ولحامها من جديد. في التين. توضح الأشكال 6-43 الاحتراق المتشكل أثناء لحام طبقة واحدة على وسادة التمويه. المرحلة الأولى من الاحتراق هي تراجع التماس الذي لوحظ خلال اللحام أحادي الجانب (الشكل 6-44). عند اللحام معدنية رقيقة في بعض الأحيان تتشكل عيوب معينة ، والتي تشبه خارجيا لحروق ، ولكن لا ترتبط تسرب بركة اللحام. لم يتم توضيح طبيعة تكوينها.

التين. 6-43. الإرهاق (الجانب الخلفي من التماس)

التين. 6-44. تراجع shza

فوهة البركان. الحفرة تسمى العطلة التي تشكلت بعد كسر القوس في نهاية التماس. في موقع الحفرة ، يحتوي التماس على قسم مخفض. في الحفرة ، كقاعدة عامة ، تم العثور على رخوة الانكماش ، التي تتحول غالبًا إلى صدع ، (الشكل 6-45). طول الحفرة ، اعتمادًا على وضع اللحام ، يتراوح من 20 إلى 200 ملم. مع أنواع اللحام الآلية ، يتم تشكيل فوهة البركان فقط في نهاية لحام معين ، والذي يتم ، كقاعدة عامة ، الوصول إلى لوحة الخروج. عند اللحام اليدوي ، تحدث حفرة في نهاية قسم التماس ملحومة بواسطة كل قطب كهربائي فردي.

التين. 6-45. صدع في التماس الحفرة

من أجل ملء الحفرة وهضم جزءها ، حيث يكون حدوث الشقوق ممكنًا ، يجب إجراء عملية اللحام كما هو موضح في الشكل. 6-38 ، ب. في الإنشاءات المهمة بشكل خاص ، يجب إزالة معدن اللحام في موقع الحفرة ميكانيكياً أو ذوبانه. في حالة إجراء اللحام اليدوي بدون شرائط أولية ، فيجب أن يتم حفر الحفرة الموجودة في نهاية التماس بعناية وقطع القوس عند الجزء الملحوم من التماس. يجب عدم إزالة الحفرة الموجودة على المعدن الأساسي ، لأن هذا يؤدي إلى تكوين مخلفات وحروق.

الادراج الخبث. تدعى شوائب الخبث بملاحظات الخبث المدورة أو الطويلة الظاهرة للعين المجردة ، والموجودة في المعدن اللحام على حد سواء الانصهار وبين الطبقات الفردية أو في الجزء العلوي من لحام. وعادة ما يتم تشكيلها نتيجة لملء خبث اللحام بالتوقف عن العمل بسبب عدم الاختراق أو الاختزال.

الادراج الخبث هي عيوب اللحام الداخلية. طبقات من التماس ، حيث تتجاوز قيمتها المواصفات المسموح بها لهذا النوع من المنتجات ، يتم خفضها وتخميرها مرة أخرى.

الحروق. تشير الحروق إلى مناطق صغيرة من المعدن تم صهرها على قاعدة معدنية خارج اللحام. هذه المناطق لديها ليونة منخفضة. تحدث الحروق نتيجة لإثارة القوس من أجل تحرير نهاية القطب من الطلاء ، عندما يكون سطح الحامل المنشط على اتصال مع المنتج وعندما يتم تمديد الحفرة وراء التماس إلى المعدن الأساسي. الحروق عيوب خارجية.

عرض التماس متفاوتة. يتغير عرض التماس عادة نتيجة للتقلبات الحادة في الجهد القوسي أو سرعة اللحام. التغييرات الكبيرة في عرض التماس مصحوبة بتغيرات في عمق الاختراق ، والتي يمكن أن تؤدي إلى نقص الاختراق.

انتهاك المتطلبات المنصوص عليها في الوثائق التنظيمية أثناء لحام الانصهار يؤدي إلى تشكيل العيوب. العيوب المفاصل الملحومةGOST 30242-97 ينقسم إلى ست مجموعات. انهم بحاجة الى معرفة كذلك ، بشكل صحيح.

الشقوق: الأنواع ، أسباب تكوينها

يُطلق على الكراك التوقف ، والذي ينتج عن التبريد السريع أو التعرض للإجهاد. مجموعة متنوعة من هذا العيب التي لا يمكن اكتشافها إلا عن طريق الأجهزة البصرية مع زيادة لا تقل عن خمسين مرة تسمى microcrack.

توجد الشقوق الطولية على طول المفصل الملحوم ويمكن أن توجد:

- في المعدن لحام.

- في المواد الرئيسية.

- عند حدود الانصهار ؛

- في مجال تأثير الحرارة.

وتسمى الشقوق في المعدن الأساسي الناجم عن الضغوط العالية مخفية. ظاهريا ، أنها تشبه الخطوات. هذا العيب متأصل في المفاصل الملحومة بسمك كبير. الفولتية العالية ناتجة عن اتصالات صلبة جدًا أو اختيار غير صحيح. تكنولوجيا اللحام. يقلل تقليل ضغط اللحام من احتمالية حدوث تشققات طولية مخفية.

يتم تحديد تكوين الشقوق الطولية بواسطة خطوط الانصهار للحام والمعادن الأساسية.

وتنقسم هذه الشقوق إلى:

- حار ، سببها هو هشاشة سبائك درجات الحرارة العالية ؛

- البرد - تحدث مع التدمير البطيء للمعادن.

يتم توجيه الشقوق المستعرضة بشكل عمودي على محور اللحام. يمكن أن تحدث في كل من المواد الأساسية والمعادن لحام ، وفي منطقة تأثير الحرارة.

الشقوق الشعاعية تتباعد من نقطة واحدة وتسمى بطريقة أخرى على شكل نجمة. موقعهم مشابه لتوطين الشقوق المستعرضة. أسباب تشكيل الشقوق المستعرضة والشعاعية هي نفسها لتلك الشقوق الطولية.

في مكان الفصل القوسي ، تتشكل عطلة على سطح التماس. وتسمى العيوب التي تحدث في هذا المكان الشقوق في الحفرة. وهي مقسمة إلى طولية ، عرضية ، تشبه النجوم. يتم تحديد تكوين هذا العيب بواسطة: البنية المجهرية لمنطقة المفصل الملحومة ، المرحلة ، الضغوط الحرارية والميكانيكية.

إذا كان هناك مجموعة من الشقوق غير ذات الصلة ، وتسمى منفصلة. مواقع وأسباب حدوثها تشبه هذه الخصائص من الشقوق عرضية وشعاعية.

إذا تم تشكيل مجموعة من الشقوق من صدع واحد ، فإن هذا العيب يسمى الشقوق المتفرعة. مواقعها هي المادة الرئيسية ، والمعادن لحام ، والمنطقة المتضررة من الحرارة. الأسباب هي نفسها كما في الشقوق الطولية.

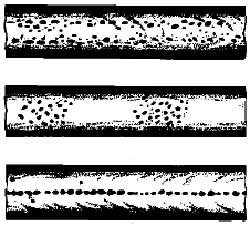

المسام: شكلها وموقعها وأسبابها

تسمى عيوب المفاصل الملحومة والمفاصل في شكل تجاويف في مفصل ملحوم بالمسام. تمتلئ هذه التجاويف بالغاز الذي لم يكن لديه وقت لتبرز فيه.

هناك الأنواع التالية من المسام:

- تجويف الغاز هو شكل من أشكال التعسفي الذي لا يحتوي على زوايا ، والتي تسببها الغازات التي لم يكن لديها الوقت لترك المادة المنصهرة.

- يُطلق على الغاز أحيانًا تجويف الغاز ذي الشكل الكروي.

- تسمى مجموعة مسام الغاز الموجودة في المعدن اللحام المسامية الموزعة بشكل موحد.

- تراكم المسام هو ثلاثة أو أكثر من تجاويف الغاز الموجودة في كومة على مسافة بينهما لا يتجاوز القطر الثلاثي للحد الأقصى للمسام.

- تسمى سلسلة المسام سلسلة من تجاويف الغاز ، والتي تقع على طول خط بمحاذاة مفصل ملحوم بمسافة بينهما لا تتجاوز الأقطار الثلاثة لأكبر المسام.

- إذا كان العيب هو انقطاع ، ممدود على طول محور اللحام وله ارتفاع أصغر بكثير من الطول ، ثم يطلق عليه تجويف ممدود.

- الناسور هو تجويف أنبوبي ، والذي يقع في المعدن لحام. الناسور الناجم عن الغاز. يتم تحديد شكله وموقعه حسب مصدر الغاز وطريقة التصلب. وكقاعدة عامة ، تشكل الناسور مجموعات على شكل أشجار التنوب.

- يسمى تجويف الغاز الذي ينتهك سلامة سطح المفصل الملحوم المسام السطحي.

- إذا تشكل تجويف أثناء التصلب بسبب الانكماش ، يطلق عليه تجويف الانكماش. تسمى قذيفة الانكماش الموجودة في نهاية الأسطوانة والتي لا يتم لحامها بالمرور اللاحق ، الحفرة.

المسام - عيوب المفاصل الملحومة ، التي ترد الصور أدناه ، تظهر بسبب وجود شوائب ضارة ، سواء في المعدن الأساسي أو في المعدن المعدني. يمكن تشكيل المسام بسبب الصدأ والملوثات الأخرى التي لم تتم إزالتها قبل اللحام من أطراف المادة ، المحتوى العالي من الكربون ، السرعة العالية عملية لحام، انتهاكات لحماية بركة اللحام. السبب الأكثر شيوعا للمسام هو طلاء رطب من ذوبان القطب.

وجود مسام مفردة ليس خطيرًا ، لكن سلسلته يمكن أن تؤثر سلبًا على خصائص قوة المفصل الملحوم. الكثير التماس لحامتتأثر هذه العيوب ، والهضم ، وقبل تنظيفها ميكانيكيا.

المسام والادراج الخبث

المسام والادراج الخبثأنواع المواد الصلبة في اللحام

الادراج الخارجية الصلبة ، سواء المعدنية أو غير المعدنية ، والتي لها زاوية حادة واحدة على الأقل في تكوينها ، هي عيوب غير مقبولة في المفصل الملحوم ، لأنها تلعب دور مركزات الإجهاد. خطر إضافي لهذه العيوب هو أنها غير مرئية من الخارج. لا يمكن اكتشافها إلا عن طريق اختبارات غير مدمرة.

الادراج الخبث في المفاصل الملحومة

الادراج الخبث في المفاصل الملحومةالادراج الصلبة تنقسم الى الأنواع التالية:

- الادراج الخبث هي الخبث المحاصرين في اللحام. حسب الظروف التي تشكلت فيها ، فهي خطية ، غير متصلة ، وغيرها. أسباب تشكيلها هي السرعات العالية لعملية اللحام ، والحواف المتسخة ، واللحام متعدد الطبقات ، إذا كانت الطبقات الموجودة بين الطبقات غير نظيفة. شكل هذه الادراج المعيبة متنوع للغاية ، بحيث يمكن أن تكون أكثر خطورة من المسام المستديرة.

- تدفقات التي تحمي المعدن من الأكسدة تسبب تشكيل شوائب التدفق. كذلك تنقسم شوائب تدفق الخبث إلى خطي ، غير متصل وغيره.

- يمكن أن تكون أسباب تكوين شوائب أكسيد: سطح نظيف بشكل غير كافٍ للقاعدة أو معادن مضافة ، وسحب المياه الساخنة قضيب اللحام من مجال الحماية ، وإعداد غير صحيح للحواف - بلادة بهم للغاية.

- تشكل جزيئات المعادن الخارجية - التنجستن أو النحاس أو غيره من المواد المعدنية شوائب معدنية. قد يكون سبب تكوينها تآكل. القطب التنغستن أو دخول عرضي للجزيئات المعدنية من الخارج ، وكذلك استخدام رقائق النحاس للاشتعال.

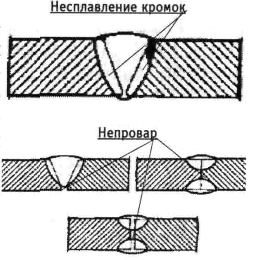

عدم الانصهار وقلة الاختراق: الأسباب

التسرب والانصهار

التسرب والانصهارالعيوب - عدم الانصهار وقلة الاختراق - وهذا هو عدم وجود مفصل للمادة الأساسية والمعادن في المفصل الملحوم.

يحدث الانصهار عند السرعات العالية لعملية اللحام وقوة التيار لأكثر من 15000 درجة مئوية. لمنع الانصهار ، من الضروري تقليل سرعة اللحام ، وتقليص الفجوة الزمنية بين تشكيل وملء الأخدود ، وتنظيف منطقة اللحام بعناية من الزيوت والملوثات. ضخ يمكن أن يكون موجودا:

- في جذر اللحام

- على الجانب

- بين بكرات.

يحدث التسرب نتيجة لاستحالة المعدن المنصهر للوصول إلى جذر التماس. أسباب نقص الاختراق يمكن أن تكون عدة:

- لحام الحالي غير كافية.

- سرعة القطب مرتفعة جدا.

- زيادة طول القوس ؛

- زاوية شطبة صغيرة جدا.

- حواف منحرفة ملحومة.

- الفجوة غير الكافية بين الحواف ؛

- تم تحديده بشكل غير صحيح - الموسع - قطر القطب.

- الخبث في الفجوات بين الحواف ؛

- عدم كفاية اختيار قطبية لهذا النوع من الأقطاب الكهربائية.

نقص الاختراق هو عيب لحام خطير للغاية وغير مقبول.

أنواع انحرافات شكل السطح الخارجي للتماس عن القيم المحددة

تنسب العيوب التالية إلى انتهاكات شكل اللحام:

- الاختصارات المستمرة عبارة عن فترات راحة مستمرة تقع خارج أسطوانة التماس. إذا كانت القطع السفلية موجودة على جانب جذر التماس من جانب واحد وتشكلت بسبب الانكماش على طول الحدود ، فإنها تسمى أخاديد الانكماش. تعتبر الطبقات السفلية عيوبًا سطحية واسعة النطاق ناتجة عن ارتفاع الجهد الكهربائي للقوس عند اللحام فيليه اللحام أو بسبب إرشادات غير دقيقة للقطب الكهربائي. في هذه الحالة ، يتم صهر أحد الحواف بعمق أكبر ، مما يتسبب في تدفق المعدن إلى المكون الأفقي. لملء أخاديد المعدن لا يكفي. عندما اللحام بعقب اللحامات ، نادرا ما تتشكل undercuts. عند وجود قيم عالية جدًا لسرعة اللحام والجهد القوسي ، كقاعدة عامة ، تظهر عمليات القطع على الوجهين. يتم الحصول على نفس النوع من العيوب بواسطة اللحام الأوتوماتيكي في حالة زيادة زاوية القطع.

- تمثل فائض نتوءات التماس بعقب أو زاوية فائض من المعدن اللحام على جانب الوجه من طبقات فوق القيمة المقررة.

- إذا كان الفائض من المعدن اللحام فوق القيمة المحددة يقع على الجانب الخلفي من مفصل بعقب ، ثم يسمى هذا العيب فائض الدفع. متنوعة - ذوبان فائض المحلية.

- إذا وقع فائض من المعادن المودعة على المعدن الأساسي ، ولكن لا ينصهر فيه ، فإن هذا العيب يسمى الانصهار.

- يحدث الإزاحة الخطية إذا كانت السطوح المراد لحامها متوازية ، ولكن ليس على نفس المستوى.

- الزاوي يسمى الإزاحة بين السطحين عندما يتم ترتيبها بزاوية تختلف عن المطلوبة.

- يتكون التسرب من معدن لحام يتم ترسبه بواسطة الجاذبية. يتكون Natek بواسطة السقف الأفقي ، مواقف أقل لحام في مفصل الزاوية والتداخل التماس.

- أثناء الاحتراق ، يتدفق المعدن الموجود في حوض اللحام ، ويشكل ثقبًا. يمكن أن تسبب أسباب الاحتراق تلوث سطح المعدن الأساسي أو القطب.

- يحدث ملء الحافة غير المكتملة بسبب عدم كفاية كمية مادة الحشو.

- إذا تجاوزت إحدى ساقيها الزاوية الأخرى بشكل كبير ، يحدث عيب كبير في عدم التناسق.

- عرض غير متساو من لحام.

- السطح غير المستوي هو تفاوت شكل تقوية التماس على طوله.

- تقعر جذر التماس هو أخدود ضحل على جانب جذر التماس ، والذي تشكل بسبب الانكماش.

- بسبب حدوث الفقاعات خلال فترة تصلب المعدن ، تتشكل المسامية في جذر التماس.

- استئناف. هذا العيب هو خشونة سطحية محلية في منطقة استئناف عملية اللحام.

تدفق وتقويض

تدفق وتقويضعيوب اللحام الأخرى

كل العيوب اللحامات والمركبات غير المدرجة أعلاه تصنف على أنها "أخرى". الأنواع التالية من العيوب تنتمي إليها:

- قوس عشوائي. نتيجة لحدوث حرق قوس عرضي ، يحدث ضرر محلي للطبقة السطحية للمعادن الأساسية ، المتاخمة لمنطقة اللحام.

- رش المعادن - قطرات تشكلت من المعدن لحام أو المعدن حشو أثناء عملية اللحام. تلتصق بسطح المعدن المبرد للحام أو المعدن الأساسي الموجود في المنطقة المتأثرة بالحرارة.

- يتم إنشاء بخاخ التنجستن بواسطة جزيئات التنغستن التي يتم إخراجها من القطب المصهور على المعدن الأساسي أو على اللحام.

- الخدوش السطحية هي عيوب تنشأ بسبب إزالة تركيبات ملحومة مؤقتًا.

- يتم تشكيل ترقق المعادن بالقطع. سمك المعدن له قيمة أقل من القيمة المسموح بها.

العيوب المسموح بها للمفاصل الملحومة هي انحرافات ، حيث لا يقلل وجودها من خصائص أداء المفصل الملحوم ويسمح بوجودها من خلال الوثائق التنظيمية. عادة ما يتم تصحيح جميع العيوب الأخرى مع هلام. لا يُسمح بتصحيح جودة اللحام أكثر من مرتين ، حيث قد يحدث ارتفاع في درجة الحرارة أو احتراق معدني.

العيوب الخارجية تشمل:

العقيدات.

يضعف.

الحفر غير المكتملة.

المسام التي تمتد إلى سطح اللحام ؛

علامات الحرق.

الشقوق الخارجية ، الخ

تتشكل هذه العلامات نتيجة ذوبان المعدن المنصهر للإلكترود على المعدن الأساسي غير المصهور أو الأسطوانة التي تم تصنيعها مسبقًا دون دمجها (الشكل 4).

العقيدات.

يضعف.

الحفر غير المكتملة.

المسام التي تمتد إلى سطح اللحام ؛

علامات الحرق.

الشقوق الخارجية ، الخ

تتشكل هذه العلامات نتيجة ذوبان المعدن المنصهر للإلكترود على المعدن الأساسي غير المصهور أو الأسطوانة التي تم تصنيعها مسبقًا دون دمجها (الشكل 4).

يمكن أن تكون العقيدات محلية ، في شكل مناطق منفصلة ، وكذلك كبيرة في الطول.

التين. 4. طفرات في طبقات: أ - الأفقي. ب - التداخل ؛ في - tavrovom. ز - بعقب أو أثناء ترسب بكرات.

يحدث التداخل بسبب: قوة التيار الزائد أثناء القوس الطويل وسرعة اللحام العالية ؛ زيادة ميل الطائرة التي يوضع عليها اللحام ؛ توجيه إلكترود غير صحيح أو إزاحة غير صحيحة لسلك الإلكترود أثناء لحام اللحامات القوسية المغمورة ؛ الوضع المكاني غير مريح (العمودي ، السقف) ، وكذلك تجربة غير كافية للحام.

ضرب كرة الغولف تمثل التعميق (الأخاديد) في المعدن الأساسي ، ويمتد على طول حواف التماس (الشكل 5). يمكن أن يختلف عمق الركيزة من أعشار الملليمتر إلى عدة ملليمترات. أسباب تشكيل هذه العيوب في المفاصل الملحومة هي: قوة تيار كبيرة وزيادة الجهد القوس. غير مريح الموقف المكاني عند اللحام إهمال لحام.

التين. 5. يخفف: أ - في مفصل بوت. ب - في التماس الأفقيتقع على متن طائرة عمودية. في - في التماس الزاوية للمشترك تي.

تعمل القطع السفلية في التماس على تقليل سماكة عمل المعدن ، وتسبب تركيز الإجهاد المحلي من أعباء العمل ويمكن أن تتسبب في تدمير الطبقات أثناء التشغيل. يخفف في بعقب و طبقات الزاويةتقع عبر القوى المؤثرة عليها ، تؤدي إلى انخفاض حاد في قوة الاهتزاز ؛ تنعكس حتى undercuts كبيرة بما يكفي تمتد على طول القوة العاملة في قوة إلى حد أقل بكثير من undercuts الموجودة في جميع أنحاء.

فوهة البركان - تشكلت العطلة في حالة حدوث كسر قوس حاد في نهاية اللحام (الشكل 6). وخاصة في كثير من الأحيان تحدث الحفر عند أداء طبقات قصيرة. حجم الحفرة يعتمد على الحجم لحام الحالي. في اللحام اليدوي يتراوح قطرها من 3 إلى 20 ملم ؛ مع تلقائية ، لها شكل ممدود في شكل أخدود. الحفر غير الملحومة تقلل من قوة المفصل الملحوم ، لأنها تركز الضغوط. بالإضافة إلى ذلك ، فهي تقلل المقطع العرضي للتماس وقد تكون بؤرة للتشقق.

التين. 6. الحفر: أ ، ب الأعلى الرأي ؛ في - في القسم الطولي للحام.

في حالة وجود فوهة البركان في التماس الملحوم ، فإن انخفاض قوة الوصلة تحت حمل الاهتزاز للمنتجات من الصلب منخفض الكربون يصل إلى 25 ٪ ، وللحصول على منتجات من سبائك الصلب منخفضة - 50 %.

الإرهاق - عيب في شكل اختراق للقاعدة أو المعدن لحام مع تشكيل ممكن من خلال الثقوب (الشكل 7). تحدث الحروق بسبب عدم كفاية حواف الحواف ، وجود فجوة كبيرة بينها ، التيار الزائد للحام أو طاقة الحرق بسرعات لحام منخفضة. غالبًا ما تتم ملاحظة عمليات الاحتراق في عملية اللحام بالمعادن الرقيق وخلال التمريرة الأولى للحام متعدد الطبقات. بالإضافة إلى ذلك ، يمكن أن تحدث الاحتراق نتيجة لسوء التحميل المسبق لوسادة التدفق أو البطانة النحاسية ( اللحام الآلي) ، وكذلك زيادة مدة اللحام ، وقوة الضغط المنخفضة ووجود الأوساخ على أسطح الأجزاء الملحومة أو الأقطاب الكهربائية (نقطة والتماس الاتصال اللحام). في جميع الحالات ، فإن الفتحة التي تحدث أثناء الاحتراق ، على الرغم من أنها محكمة الغلق ، إلا أن التماس الموجود في هذا المكان غير مرضٍ. مظهر والجودة.

أحكام عامة. من وجهة نظر الحس السليم البسيط ، فإن الشقوق في الوصلات الملحومة مستحيلة: المعدن ، عند صنع اللحام ، يكون سائلًا أولًا ، وعنده يتم تبريده. ومع ذلك ، فإن العوامل (الأسباب والتأثيرات) التي تتسبب في تكوين مفصل ملحوم هي أيضًا عوامل (الشروط) ، وتشكيل التشققات فيه ، مثل: التدفئة ، والصهر ، والتبلور ، والتبريد في المراس الصلب ، والتحولات الهيكلية ، ومراحل الطور ، والضغوط الداخلية ، والصغرى وعدم التجانس الكلي ، إلخ. يعد ظهور (استلام) مفصل ملحوم بدون تشققات هو الاستثناء وليس القاعدة. بالمعنى الدقيق للكلمة ، في أي مفصل ملحوم (وخاصة في لحام الانصهار) هناك شقوق (على الأقل الصغرى) ، ولكن في ظروف مواتية (في حالة ناجحة) تنهار ، وفي ظروف غير مواتية - (في حالة غير ناجحة) - فإنها تكشف عن نفسها. تصنف الشقوق في المفاصل الملحومة كما هو مبين في الشكل.

الشكل 1

تُعرف قدرة المادة المفصلية الملحومة على إدراك التشوه والضغط الناجمين عن دورة اللحام بالتشكيل الحراري ، دون التدمير ، قوتها التكنولوجية وهي أهم خاصية للمعادن الملحومة.

الشقوق الساخنة

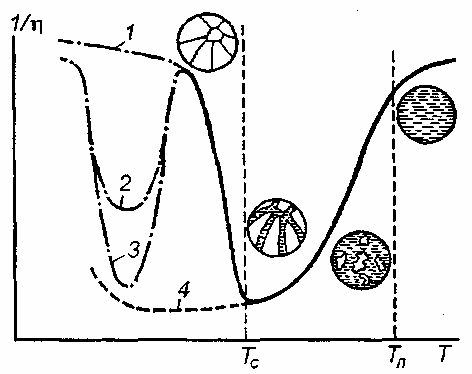

وفقا لنظرية القوة التكنولوجية ، التي وضعتها N.N. تتحدد مقاومة مفصل Prokhorov الملحومة للتكسير الساخن بالعوامل التالية:

أ) ليونة المعدن في درجة حرارة هشاشة ؛

ب) قيمة (قيمة ، طول) فاصل درجة الحرارة من الهشاشة ؛

ج) معدل تشوه درجة حرارة المشترك ملحومة.

يظهر المنظر الرئيسي للكسر الساخن في التين. 2.

أ) ليونة المعدن في درجة حرارة هشاشة ؛

ب) قيمة (قيمة ، طول) فاصل درجة الحرارة من الهشاشة ؛

ج) معدل تشوه درجة حرارة المشترك ملحومة.

يظهر المنظر الرئيسي للكسر الساخن في التين. 2.

Fig.2. الكراك الساخن الطولي.

يحدث حدوث تشوهات اللحام (والضغوط) نتيجة للتدفئة المحلية المركزة أثناء اللحام ، كما هو الحال دائمًا. هذا يرجع إلى حقيقة أن حجم المعدن المسخن أثناء اللحام دائمًا ما يتم تثبيته مع أحجام المعدن غير المسخن المجاورة ويضطر إلى الخضوع لتشوهات بلاستيكية. هذا ، بدوره ، أثناء التبريد يؤدي إلى ضغوط الطاقة وتشوهات إضافية.

تتحقق التشوهات في المعدن الصلب من خلال آليات معروفة: التوأمة ، الانزلاق داخل الجمجمة (مما يؤدي إلى ظهور خطوط القص) والانزلاق بين الخلايا الحبيبية ، مصحوبة بظهور الخطوات على حدود الحبوب. في نفس التسلسل ، يزداد دور هذه التشوهات المكونة مع زيادة درجة حرارة المعدن وتناقص معدل الإجهاد ، ومع زيادة درجة الحرارة ، تنخفض مقاومة التشوه في المناطق الحدودية للحبوب بشكل مكثف أكثر من الكميات الموجودة داخل الحبيبات ، ويكون مخزون اللدونة بين الحبيبات أقل بشكل ملحوظ من الحبيبات داخل الحبيبات. لذلك ، في درجات الحرارة المرتفعة ، يكون الكسر بين الخلايا الحبيبية الأقل مرونة. إذا كان من الممكن من الناحية النظرية النظر في تشوهها بعد ترسيخ المعادن النقية فقط في الحالة الصلبة أحادية الطور ، فمن الضروري بالنسبة للسبائك الشائعة الاستخدام حساب وجود حالة سائلة صلبة ثنائية الطور أثناء التبلور (الشكل 3).

مع انخفاض درجة الحرارة ، يغير المعدن حالته من سائل إلى سائل صلب ، ثم سائل صلب ، وأخيرا صلب. وكقاعدة عامة ، فإن اللدونة (أو بتعبير أدق ، اللزوجة المتبادلة) للسائل كبيرة جدًا.

تتحقق التشوهات في المعدن الصلب من خلال آليات معروفة: التوأمة ، الانزلاق داخل الجمجمة (مما يؤدي إلى ظهور خطوط القص) والانزلاق بين الخلايا الحبيبية ، مصحوبة بظهور الخطوات على حدود الحبوب. في نفس التسلسل ، يزداد دور هذه التشوهات المكونة مع زيادة درجة حرارة المعدن وتناقص معدل الإجهاد ، ومع زيادة درجة الحرارة ، تنخفض مقاومة التشوه في المناطق الحدودية للحبوب بشكل مكثف أكثر من الكميات الموجودة داخل الحبيبات ، ويكون مخزون اللدونة بين الحبيبات أقل بشكل ملحوظ من الحبيبات داخل الحبيبات. لذلك ، في درجات الحرارة المرتفعة ، يكون الكسر بين الخلايا الحبيبية الأقل مرونة. إذا كان من الممكن من الناحية النظرية النظر في تشوهها بعد ترسيخ المعادن النقية فقط في الحالة الصلبة أحادية الطور ، فمن الضروري بالنسبة للسبائك الشائعة الاستخدام حساب وجود حالة سائلة صلبة ثنائية الطور أثناء التبلور (الشكل 3).

مع انخفاض درجة الحرارة ، يغير المعدن حالته من سائل إلى سائل صلب ، ثم سائل صلب ، وأخيرا صلب. وكقاعدة عامة ، فإن اللدونة (أو بتعبير أدق ، اللزوجة المتبادلة) للسائل كبيرة جدًا.

الشكل 3

مع ظهور بلورات منفصلة من الطور الصلب (الحالة الصلبة السائلة) ، تقل اللدونة بشكل ملحوظ ، لكنها تظل مرتفعة بدرجة كافية ، ويتم تحديدها بشكل أساسي بواسطة الطور السائل. عندما ينمو البللورات المتنامية مع انخفاض إضافي في درجة الحرارة ، بحيث تشكل إطارًا مشتركًا ، يفصل بين الكميات المتبقية من الطور السائل إلى حد ما ، يتم تحديد اللدونة بشكل أساسي بواسطة هذا الهيكل العظمي للطور الصلب. ومع ذلك ، عندما يتم تدميره (التمزقات) ، يمكن أن تسد كمية كافية من السائل المتنقل هذه الفجوات - "لتضميد الجراح" في عملية التبلور المستمر. مع انخفاض كمية الطور السائل وموقعه في حجم سبيكة ثنائية الطور في شكل أفلام بين البلورات ، تقل قدرة التشوه بشكل كبير (بشكل رئيسي ضد القص ، الحفاظ على قوة الشد العالية) ولا تشفى البلورات المنفصلة (المكسورة). عند الشفاء التام ، تزداد مرونة اللدائن الصلبة أحادية الطور بشكل كبير.

على الرغم من وجود عدد قليل جدًا من التحديدات التجريبية المباشرة لقدرة التشوه للمعادن والسبائك المختلفة في المنطقة التي ترتفع فيها درجة الحرارة ، إلا أنه يمكن وصفها بشكل تخطيطي بخط صلب في الشكل 3.

تحتوي المعادن على أدنى مرونة (ولكنها متاحة دائمًا) في الحالة الصلبة السائلة ، والتي ، بعد تشكيل إطار مشترك للمرحلة الصلبة ، يبدأ الانكماش بتغيير في الحجم والأبعاد الخطية المحددة بواسطة معامل درجة الحرارة للتمدد الخطي.

تسمى منطقة اللدونة المنخفضة في عملية التبلور بالقرب من الصلابة "الحقيقية" بمدى درجة حرارة الهشاشة (SIL).

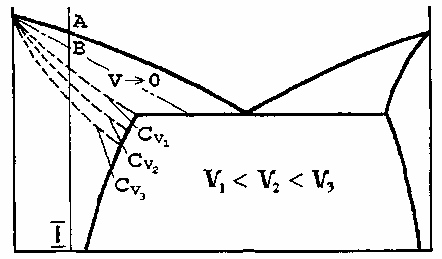

تعتمد قيمة TIH على مخطط حالة السبائك. على سبيل المثال ، بالنسبة لسبائك سهل الانصهار مكون من عنصرين ، تظهر في الشكل مناطق درجة حرارة حالات مختلفة حسب مقدار المكون الثاني. 4 خطوط صلبة. (A عبارة عن سائل ؛ B عبارة عن حالة سائلة صلبة ؛ C عبارة عن حالة سائلة صلبة ؛ أسفل C حالة صلبة.)

على الرغم من وجود عدد قليل جدًا من التحديدات التجريبية المباشرة لقدرة التشوه للمعادن والسبائك المختلفة في المنطقة التي ترتفع فيها درجة الحرارة ، إلا أنه يمكن وصفها بشكل تخطيطي بخط صلب في الشكل 3.

تحتوي المعادن على أدنى مرونة (ولكنها متاحة دائمًا) في الحالة الصلبة السائلة ، والتي ، بعد تشكيل إطار مشترك للمرحلة الصلبة ، يبدأ الانكماش بتغيير في الحجم والأبعاد الخطية المحددة بواسطة معامل درجة الحرارة للتمدد الخطي.

تسمى منطقة اللدونة المنخفضة في عملية التبلور بالقرب من الصلابة "الحقيقية" بمدى درجة حرارة الهشاشة (SIL).

تعتمد قيمة TIH على مخطط حالة السبائك. على سبيل المثال ، بالنسبة لسبائك سهل الانصهار مكون من عنصرين ، تظهر في الشكل مناطق درجة حرارة حالات مختلفة حسب مقدار المكون الثاني. 4 خطوط صلبة. (A عبارة عن سائل ؛ B عبارة عن حالة سائلة صلبة ؛ C عبارة عن حالة سائلة صلبة ؛ أسفل C حالة صلبة.)

الشكل 4

تؤدي الزيادة في معدل التبريد (معدل التبلور) ، والذي يتميز ، خاصة بالنسبة لظروف اللحام ، إلى انخفاض في درجات الحرارة الحرجة للتوازن ، وإلى انخفاض قيمه ، وتقل درجة الحرارة الصلبة بشكل خاص. يوضح الشكل 3 الطبيعة العامة لهذا الانخفاض بالخطوط المتقطعة. وكقاعدة عامة ، يؤدي ذلك إلى توسيع الحالة الصلبة السائلة (بسبب الزيادة في الفاصل الزمني إلى To) ، وإلى توسيع SIC وزيادة احتمال حدوث أضرار (تشققات) في الحالة الصلبة السائلة للمعادن. وتسمى هذه الشقوق الساخنة التبلور.

يمتد نطاق الحالة الصلبة السائلة وعدد من الشوائب الموجودة في السبائك الحقيقية ، وخاصة تلك التي تمت تصفيتها. لذلك ، إذا كان هناك ما يكفي من الكبريت في السبائك القائمة على الحديد ، فإن Fe-FES وخاصة Fe-FEO-FES تقلل بدرجة كبيرة درجة حرارة الترسبات الصلبة "الحقيقية" (تصل إلى حوالي 1000 درجة مئوية) ، مما يؤدي إلى مجموعة كبيرة من SEC ، ما يقرب من 500 درجة مئوية (في الشكل 2 ، يظهر امتداد TIH بشكل تقليدي بواسطة الخط المتقطع 4.)

يمكن أن تتسع منطقة ترتيب الفيلم بكميات السائل المتبقية في وجود N و S (نقطة انصهار هذا سهل الانصهار ~ 644 درجة مئوية). هذه السبائك عرضة بدرجة كبيرة لتشكيل تشققات التبلور.

ومع ذلك ، فإن اللدونة ذات الأهمية الكافية - لا تظل سعة التشوه المكتسبة عند الانتهاء من التصلب عالية دائمًا حيث تبرد. قد تنخفض مرة أخرى. يرتبط تفسير هذا النقص في اللدونة في درجات حرارة أقل بقليل من الصلابة بفرضيتين: مضلعة الحدود وترحيل حدود الحبوب.

ترتكز الفرضية الأولى على حقيقة أنه نتيجة للبلورة ، يتم تشكيل عدد كبير من العيوب الهيكلية في المعدن (الشواغر في الشبكة ، الإخلاء هي عيوب خطية في التركيب البلوري). يتم تحديد مظهر الإزاحة عن طريق سوء الفهم أثناء الربط بين البلورات وكتل التبلور ، وتشوه البلاستيك عند التبريد ، وإطلاق خلع البرغي على سطح الحبوب - بطانات V التي تنمو عليها البلورات أثناء التصلب.

في درجات الحرارة المرتفعة ، يكون للخلع قدرة عالية على الحركة بسبب كل من الضغوط الخارجية والتفاعل بين حقول الإجهاد الخاصة بهم. على الأرجح بشكل نشط هو موقع الاختلالات في شكل جدران ، والتي تقسم البلورات إلى أجزاء تتزاوج مع بعضها في زاوية صغيرة معينة (عادة أقل من 1 درجة). تؤدي الاختلالات الناتجة خلال عملية التبريد إلى تكوين حدود ثانوية جديدة ، والتي تحدد تقليل قدرة تشوه المعدن في درجات حرارة عالية.

تستند الفرضية الثانية إلى حقيقة أنه ، نظرًا لأن الطاقة الداخلية في المعدن تتناقص مع تناقص طول حدود الحبوب ، هناك ميل عام إلى تخفيض عام في طول هذه الحدود. نتيجة لذلك ، تنمو بعض الحبوب نتيجة لامتصاص الجسيمات المجاورة ، وهو أمر ممكن في درجات الحرارة المرتفعة ، عندما تكون حركة انتشار الذرات كبيرة بما فيه الكفاية. بسبب هجرة الحدود ، فإنها تتراكم عيوب الذرات والشوائب ، مما يؤدي إلى انخفاض في تشوه المعدن (سبيكة) بسبب استنفاد اللدنة بين الخلايا في عملية تشوه البلاستيك أثناء التبريد.

يمثل وجود مرحلتين صلبتين مختلفتين في المعدن المتبلور (على سبيل المثال ، في فولاذ الأوستينيت والفريت) بواسطة كلتا الفرضيتين عقبة أمام ظهور حدود جديدة ، وبالتالي ، لا يوجد انخفاض ملحوظ في مرونة المعدن حيث تنخفض درجة الحرارة تحت الصلبة. لذلك ، فإن هذا الانخفاض في قدرة التشوه هو أكثر ما يميز المعادن النقية والحلول الصلبة أحادية الطور الناتجة عن التبلور الأولي.

قد لا يوفر تقليل تشوه المعدن بسبب تكوين حدود حبيبية جديدة في درجات الحرارة السفلية تلك التشوهات التي تتراكم نتيجة لخفض درجة الحرارة والمساهمة في تكوين شقوق سفليدية ساخنة (تسمى أحيانًا تعدد الأضلاع). يظهر الشكل العام الطبيعة للخيارات الممكنة لتغيير قدرة تشوه المعدن أثناء التبريد عند درجات حرارة أقل من الصلبة. 2 بخطوط النقطة والنقطة 2 ، 3 ، أي الخط 3 يحدد أكبر انخفاض في اللدونة في ظل هذه الظروف. يرتبط أيضًا مرون الشقوق السفلية برسم حالة السبائك. التبلور الساخن والشقوق السفلية هي بلورية. التدمير بين الخلايا ، على طول حدود الحبوب. يمكن إجراء تقييم تخطيطي لمقاومة (أو ميل) المعدن إلى الشقوق الساخنة من خلال مقارنة قدرته على تشوه في درجات حرارة عالية والتشوهات الفعلية التي تحدث وتتراكم خلال فترة التبريد هذه من المعدن.

واحدة من أكثر الطرق الموثوقة للقضاء على الشقوق الساخنة في المعدن اللحام هي اختيار معدن مع مقاومة عالية لهذا الضرر. يتم تحقيق ذلك إما عن طريق زيادة قدرة تشوه المعدن في نطاق درجة الحرارة لاحتمال حدوث تشققات ، أو عن طريق التأكد من "شفائها" بكمية كافية من الطور السائل المتنقل.

من وجهة النظر هذه ، فإن عدد العناصر القابلة للذوبان المنخفضة في المعدن التي يتم تبلورها وحجم مدى درجة حرارتها لهشاشة هام للغاية. يظهر الشكل 5 الاعتماد العام لتأثير عنصر يزيد من كمية مواد الصهر المنخفضة الانصهار في السبائك على التغير في ميله إلى الشقوق الساخنة في الشكل 5. ويشير الجزء الأيسر من هذا الاعتماد إلى زيادة احتمال تكوين هذه الشقوق حيث أن العنصر الذي يعطي درجة انصهار منخفضة للذوبان يزداد كلما زادت كمية السائل. الطبقات البينية بين البلورات أثناء البلورة ، فإنها تفصل البلورات إلى حد كبير بحيث تنخفض قدرة التشوه في السبيكة. مع زيادة كبيرة في عنصر من هذا القبيل في السبائك ، تكون كمية الصمغ كافية لملء ("شفاء") الانقطاعات الناتجة - تزداد مقاومة السبائك ضد تشكيل شقوق التبلور.

يمتد نطاق الحالة الصلبة السائلة وعدد من الشوائب الموجودة في السبائك الحقيقية ، وخاصة تلك التي تمت تصفيتها. لذلك ، إذا كان هناك ما يكفي من الكبريت في السبائك القائمة على الحديد ، فإن Fe-FES وخاصة Fe-FEO-FES تقلل بدرجة كبيرة درجة حرارة الترسبات الصلبة "الحقيقية" (تصل إلى حوالي 1000 درجة مئوية) ، مما يؤدي إلى مجموعة كبيرة من SEC ، ما يقرب من 500 درجة مئوية (في الشكل 2 ، يظهر امتداد TIH بشكل تقليدي بواسطة الخط المتقطع 4.)

يمكن أن تتسع منطقة ترتيب الفيلم بكميات السائل المتبقية في وجود N و S (نقطة انصهار هذا سهل الانصهار ~ 644 درجة مئوية). هذه السبائك عرضة بدرجة كبيرة لتشكيل تشققات التبلور.

ومع ذلك ، فإن اللدونة ذات الأهمية الكافية - لا تظل سعة التشوه المكتسبة عند الانتهاء من التصلب عالية دائمًا حيث تبرد. قد تنخفض مرة أخرى. يرتبط تفسير هذا النقص في اللدونة في درجات حرارة أقل بقليل من الصلابة بفرضيتين: مضلعة الحدود وترحيل حدود الحبوب.

ترتكز الفرضية الأولى على حقيقة أنه نتيجة للبلورة ، يتم تشكيل عدد كبير من العيوب الهيكلية في المعدن (الشواغر في الشبكة ، الإخلاء هي عيوب خطية في التركيب البلوري). يتم تحديد مظهر الإزاحة عن طريق سوء الفهم أثناء الربط بين البلورات وكتل التبلور ، وتشوه البلاستيك عند التبريد ، وإطلاق خلع البرغي على سطح الحبوب - بطانات V التي تنمو عليها البلورات أثناء التصلب.

في درجات الحرارة المرتفعة ، يكون للخلع قدرة عالية على الحركة بسبب كل من الضغوط الخارجية والتفاعل بين حقول الإجهاد الخاصة بهم. على الأرجح بشكل نشط هو موقع الاختلالات في شكل جدران ، والتي تقسم البلورات إلى أجزاء تتزاوج مع بعضها في زاوية صغيرة معينة (عادة أقل من 1 درجة). تؤدي الاختلالات الناتجة خلال عملية التبريد إلى تكوين حدود ثانوية جديدة ، والتي تحدد تقليل قدرة تشوه المعدن في درجات حرارة عالية.

تستند الفرضية الثانية إلى حقيقة أنه ، نظرًا لأن الطاقة الداخلية في المعدن تتناقص مع تناقص طول حدود الحبوب ، هناك ميل عام إلى تخفيض عام في طول هذه الحدود. نتيجة لذلك ، تنمو بعض الحبوب نتيجة لامتصاص الجسيمات المجاورة ، وهو أمر ممكن في درجات الحرارة المرتفعة ، عندما تكون حركة انتشار الذرات كبيرة بما فيه الكفاية. بسبب هجرة الحدود ، فإنها تتراكم عيوب الذرات والشوائب ، مما يؤدي إلى انخفاض في تشوه المعدن (سبيكة) بسبب استنفاد اللدنة بين الخلايا في عملية تشوه البلاستيك أثناء التبريد.

يمثل وجود مرحلتين صلبتين مختلفتين في المعدن المتبلور (على سبيل المثال ، في فولاذ الأوستينيت والفريت) بواسطة كلتا الفرضيتين عقبة أمام ظهور حدود جديدة ، وبالتالي ، لا يوجد انخفاض ملحوظ في مرونة المعدن حيث تنخفض درجة الحرارة تحت الصلبة. لذلك ، فإن هذا الانخفاض في قدرة التشوه هو أكثر ما يميز المعادن النقية والحلول الصلبة أحادية الطور الناتجة عن التبلور الأولي.

قد لا يوفر تقليل تشوه المعدن بسبب تكوين حدود حبيبية جديدة في درجات الحرارة السفلية تلك التشوهات التي تتراكم نتيجة لخفض درجة الحرارة والمساهمة في تكوين شقوق سفليدية ساخنة (تسمى أحيانًا تعدد الأضلاع). يظهر الشكل العام الطبيعة للخيارات الممكنة لتغيير قدرة تشوه المعدن أثناء التبريد عند درجات حرارة أقل من الصلبة. 2 بخطوط النقطة والنقطة 2 ، 3 ، أي الخط 3 يحدد أكبر انخفاض في اللدونة في ظل هذه الظروف. يرتبط أيضًا مرون الشقوق السفلية برسم حالة السبائك. التبلور الساخن والشقوق السفلية هي بلورية. التدمير بين الخلايا ، على طول حدود الحبوب. يمكن إجراء تقييم تخطيطي لمقاومة (أو ميل) المعدن إلى الشقوق الساخنة من خلال مقارنة قدرته على تشوه في درجات حرارة عالية والتشوهات الفعلية التي تحدث وتتراكم خلال فترة التبريد هذه من المعدن.

واحدة من أكثر الطرق الموثوقة للقضاء على الشقوق الساخنة في المعدن اللحام هي اختيار معدن مع مقاومة عالية لهذا الضرر. يتم تحقيق ذلك إما عن طريق زيادة قدرة تشوه المعدن في نطاق درجة الحرارة لاحتمال حدوث تشققات ، أو عن طريق التأكد من "شفائها" بكمية كافية من الطور السائل المتنقل.

من وجهة النظر هذه ، فإن عدد العناصر القابلة للذوبان المنخفضة في المعدن التي يتم تبلورها وحجم مدى درجة حرارتها لهشاشة هام للغاية. يظهر الشكل 5 الاعتماد العام لتأثير عنصر يزيد من كمية مواد الصهر المنخفضة الانصهار في السبائك على التغير في ميله إلى الشقوق الساخنة في الشكل 5. ويشير الجزء الأيسر من هذا الاعتماد إلى زيادة احتمال تكوين هذه الشقوق حيث أن العنصر الذي يعطي درجة انصهار منخفضة للذوبان يزداد كلما زادت كمية السائل. الطبقات البينية بين البلورات أثناء البلورة ، فإنها تفصل البلورات إلى حد كبير بحيث تنخفض قدرة التشوه في السبيكة. مع زيادة كبيرة في عنصر من هذا القبيل في السبائك ، تكون كمية الصمغ كافية لملء ("شفاء") الانقطاعات الناتجة - تزداد مقاومة السبائك ضد تشكيل شقوق التبلور.

الشكل 5

تجدر الإشارة إلى أن الزيادة في محتوى مثل هذا العنصر في السبائك لزيادة المقاومة ضد تشكيل التشققات في التماس ليست قابلة للتطبيق دائمًا ، حيث قد يكون لهذه السبائك خواص غير مقبولة من وجهة نظر المتطلبات التشغيلية للتصميم. على سبيل المثال ، مع وجود نسبة عالية من الكبريت في الفولاذ ، من الممكن استبعاد شقوق التبلور ، ولكن الخواص الميكانيكية هذه طبقات ستكون منخفضة جدا.

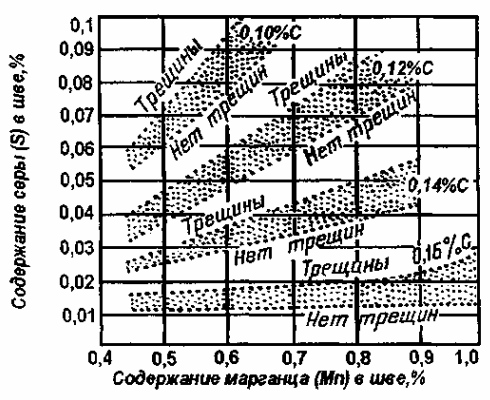

عادة ما تقلل من تركيز الشوائب الضارة التي تخلق كميات خطيرة من مواد سهلة الانصهار منخفضة الذوبان ، أو تربطها بمركبات دائمة مقاومة للحرارة ، وبالتالي تقلل من عدد المواد المشعة. على سبيل المثال ، في اللحام القوسي للفولاذ المنخفض الكربون ، يظهر الشكل في الشكل اعتماد الاعتماد على التشققات في الطبقات على محتوى S و C و Mn. 6. من هذا الاعتماد ، فإن الكربون يعزز التأثيرات الضارة للكبريت ، ويضعفه المنغنيز. يتم تحديد هذا التأثير الإيجابي للمنغنيز عن طريق ربط الكبريت بمركب MnS المقاوم للحرارة والانخفاض في عدد Fe-FESS سهل الانصهار من الكمية المتبقية من المنجنيز الخالي من الكبريت.

عادة ما تقلل من تركيز الشوائب الضارة التي تخلق كميات خطيرة من مواد سهلة الانصهار منخفضة الذوبان ، أو تربطها بمركبات دائمة مقاومة للحرارة ، وبالتالي تقلل من عدد المواد المشعة. على سبيل المثال ، في اللحام القوسي للفولاذ المنخفض الكربون ، يظهر الشكل في الشكل اعتماد الاعتماد على التشققات في الطبقات على محتوى S و C و Mn. 6. من هذا الاعتماد ، فإن الكربون يعزز التأثيرات الضارة للكبريت ، ويضعفه المنغنيز. يتم تحديد هذا التأثير الإيجابي للمنغنيز عن طريق ربط الكبريت بمركب MnS المقاوم للحرارة والانخفاض في عدد Fe-FESS سهل الانصهار من الكمية المتبقية من المنجنيز الخالي من الكبريت.

الشكل 6

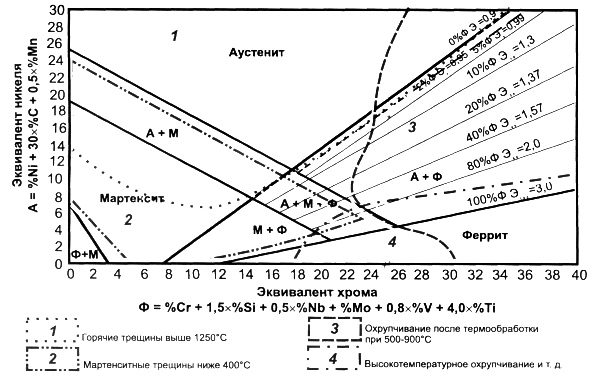

السبائك أحادية الطور ، مثل الفولاذ الأوستنيتي وسبائك النيكل ، عرضة لتشكيل التبلور والشقوق السفلية. تزيد مقاومتهم لتشكيل الشقوق الساخنة أثناء اللحام بوجود طور ثانٍ في المعدن (عادة الفريت وأحيانًا الكربيد) بشكل كبير. في الوقت نفسه ، تسحق الطور الحديدي الهيكل ، ويذوب الشوائب الضارة بشكل أفضل (S ، P ، Si ، إلخ) ، بالإضافة إلى ذلك فإنه يحتفظ بحبات الأوستنيتي معًا.

الطبيعة العامة للتغير في الميل إلى التكسير الساخن فيها اللحامات يوضح الشكل 3 فولاذ النيكل وسبائك النيكل من نسبة Cr إلى Ni في المعدن (التراكيب المحولة إلى مكافئ - بدائل - مقادير Cr ferritizer و Ni austenizer). 7.

الطبيعة العامة للتغير في الميل إلى التكسير الساخن فيها اللحامات يوضح الشكل 3 فولاذ النيكل وسبائك النيكل من نسبة Cr إلى Ni في المعدن (التراكيب المحولة إلى مكافئ - بدائل - مقادير Cr ferritizer و Ni austenizer). 7.

الشكل 7

وبالتالي ، فمن الممكن اختيار هذه التركيبات من مواد اللحام التي تتمتع بخصائص عالية الأداء بما فيه الكفاية ، وتمتلك المقاومة اللازمة لتشكيل الشقوق الساخنة أثناء اللحام.

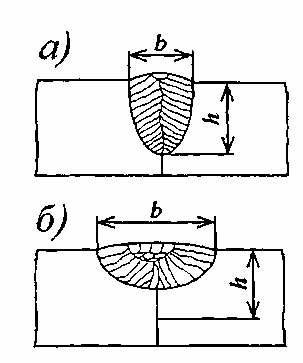

كتقنية لإزالة (الحد) من الشقوق الساخنة ، يتم تطبيق التسخين المسبق (للفولاذ المنخفض والمتوسط السبائك) ، واللحام في ظروف صلبة (بالنسبة للفولاذ الأوستنيتي) ، وكذلك يتم اختيار أوضاع توفر شكلًا مناسبًا للتماس ، أي نسبة عرض وعمق التماس (طبقة التماس) لذلك ، بنفس التكوين المعدني ، تكون الدرزات ذات الاختراق العميق ذات العرض الصغير (أي بقيمة b / h صغيرة - الشكل 8 ، أ) أكثر عرضة للتصدعات الساخنة من المفاصل مع نسبة ب / ح = 1.5-3 (الشكل 8 ، 6). لتقييم ميل المعدن من طبقات لتشكيل الشقوق الساخنة هناك عدد من العينات والأساليب. تعتمد الاختبارات التكنولوجية بشكل أساسي على تحديد الخصائص النسبية لمقاومة معدن اللحامات المصنوع من قبل مختلف مواد اللحام في ظروف قابلة للمقارنة (حجم وشكل العينة ، وظروف اللحام ، وما إلى ذلك). تعتمد الطرق الكمية على الحصول عليها عند اختبار المؤشرات العددية المقارنة لمقاومة (أو ميل) معدن طبقات التكسير الساخن. يتم إجراء هذه الاختبارات على هيئة سلسلة من الاختبارات مع الحصول على مؤشر رقمي للمقاومة ، وعادة ما يكون معدل التشوه القسري الإضافي للعينة المراد لحامها خلال فترة بلورة جزء معين من تجمع اللحام والتبريد اللاحق.

كتقنية لإزالة (الحد) من الشقوق الساخنة ، يتم تطبيق التسخين المسبق (للفولاذ المنخفض والمتوسط السبائك) ، واللحام في ظروف صلبة (بالنسبة للفولاذ الأوستنيتي) ، وكذلك يتم اختيار أوضاع توفر شكلًا مناسبًا للتماس ، أي نسبة عرض وعمق التماس (طبقة التماس) لذلك ، بنفس التكوين المعدني ، تكون الدرزات ذات الاختراق العميق ذات العرض الصغير (أي بقيمة b / h صغيرة - الشكل 8 ، أ) أكثر عرضة للتصدعات الساخنة من المفاصل مع نسبة ب / ح = 1.5-3 (الشكل 8 ، 6). لتقييم ميل المعدن من طبقات لتشكيل الشقوق الساخنة هناك عدد من العينات والأساليب. تعتمد الاختبارات التكنولوجية بشكل أساسي على تحديد الخصائص النسبية لمقاومة معدن اللحامات المصنوع من قبل مختلف مواد اللحام في ظروف قابلة للمقارنة (حجم وشكل العينة ، وظروف اللحام ، وما إلى ذلك). تعتمد الطرق الكمية على الحصول عليها عند اختبار المؤشرات العددية المقارنة لمقاومة (أو ميل) معدن طبقات التكسير الساخن. يتم إجراء هذه الاختبارات على هيئة سلسلة من الاختبارات مع الحصول على مؤشر رقمي للمقاومة ، وعادة ما يكون معدل التشوه القسري الإضافي للعينة المراد لحامها خلال فترة بلورة جزء معين من تجمع اللحام والتبريد اللاحق.

الشكل 8

الشقوق الباردة

في المفاصل الملحومة ، سواء في المعدن اللحام أو في المناطق المتأثرة بالحرارة لعدد من المعادن ، يتم تشكيل ما يسمى الشقوق الباردة. تلقوا اسمهم بسبب حقيقة أن بداية ظهورهم ثابتة إما في درجات حرارة معتدلة نسبيا (أقل بكثير من درجات حرارة المعالجة الساخنة) ، أو في الغرفة ودرجات حرارة منخفضة.

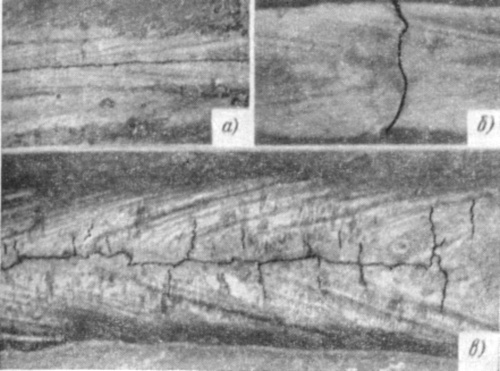

أكثر الشقوق الباردة شيوعًا في المفاصل الملحومة هي الشقوق العرضية في المعدن اللحام ، والشقوق المستعرضة بالقرب من حدود الانصهار في المنطقة المتأثرة بالحرارة ، وكذلك الشقوق الموازية لحدود الانصهار ، المسماة الشظايا. يظهر مثال على الشقوق الباردة في الشكل 9.

أكثر الشقوق الباردة شيوعًا في المفاصل الملحومة هي الشقوق العرضية في المعدن اللحام ، والشقوق المستعرضة بالقرب من حدود الانصهار في المنطقة المتأثرة بالحرارة ، وكذلك الشقوق الموازية لحدود الانصهار ، المسماة الشظايا. يظهر مثال على الشقوق الباردة في الشكل 9.

أ - صدع طولي على طول التماس ؛

ب - صدع عرضي على طول التماس ؛

ج - الشقوق الطولية والمستعرضة ؛

الرقم 9. الشقوق الباردة.

عادة ، تتشكل الشقوق الباردة في المعدن مع قدرة تشوه عالية بما فيه الكفاية ، لا سيما من حدود الحبوب ، الناجم عن التبريد وتشويه البلاستيك مع التبريد والتبادل غير المتحول التحولات. تتشكل الشقوق الباردة إما في عملية إتمام تبريد المفصل الملحوم ، أو بعد مرور بعض الوقت على التبريد الكامل (الكسر المتأخر). يتم تحديد تكوين التشققات الباردة في عملية التبريد المستمر من خلال تراكم التشوهات البلاستيكية بسبب التغيرات في حجم وشكل منتج ملحوم مبرد بشكل غير متساو.

يرتبط التلف المتأخر بعمل مطول في مجال خاص به (لحام) أو الضغوط الناتجة عن قوى خارجية بهذا الحجم ، والتي تستمر فيها عملية التشوه ، على الأقل بسرعات منخفضة للغاية. في حالة المعدن المتصلب ، تكون مقاومة تشوه الحبوب (على سبيل المثال ، مع بنية مارتينسية) مهمة للغاية. في هذه الحالة ، يحدث التشوه فقط بسبب حدود الحبوب الأقل ترتيبًا (المناطق المعدنية المجاورة للحدود) ، ويرجع ذلك أساسًا إلى تحولها. تؤدي التحولات على طول الحدود الموازية أو بزاوية اتجاه عمل قوى الشد إلى تركيز الإجهاد (ونقص عيوب الهيكل البلوري ، والخلع) إلى حدود الحبوب الواقعة عموديًا على قوى الشد. هذا التركيز من الضغوط وإضعاف هذه الحدود من خلال تراكم العيوب في الهيكل يؤدي إلى توليد الضرر ، وعلى الأرجح عند تقاطع حدود هذه الحبوب. تحت تأثير الضغوط ، تتطور هذه الكسور الدقيقة إلى شقوق تنتشر بالفعل بشكل أساسي على طول جسم الحبوب ، على الرغم من أن بعض هذه السبائك ، على سبيل المثال ، عندما تكون هذه العملية مصحوبة بآخرين (الشيخوخة ، إلخ) ، فإن الكراك وما بعدها ، بعد النواة ، ينتشر بشكل أساسي عبر الحدود الحبوب.

درجات الحرارة الأكثر تميزا للتكسير البارد أثناء اللحام بالفولاذ المتصلب هي درجات الحرارة التي يتحلل فيها الجزء الرئيسي من الأوستينيت بالفعل ، ولكن قد يستمر تدهور الأوستينيت المتبقي. عادة ، تكون درجات الحرارة هذه 120 درجة مئوية وأقل. غالبًا ما تتشكل الشقوق بالفعل في درجات حرارة الغرفة بعد مرور بعض الوقت على نهاية اللحام (عشرات الدقائق والساعات وأحيانًا فترات زمنية أطول).

في خلائط التيتانيوم ، نظرًا لخصائص تركيبها البلوري ، يمكن أن تتشكل الشقوق أيضًا بعد فترة أطول (أسابيع ، أشهر). في الفولاذ المتصلب ، يرتبط تشكيل سلسلة من الشقوق الباردة على حد سواء بإنتاج هياكل ذات خصائص معدنية منخفضة من الدكتايل ، وتأثير الهيدروجين ، الذي يذوب أثناء اللحام في المعدن السائل ثم يدخل إلى المنطقة المتأثرة بالحرارة. إمكانية تصلب أثناء اللحام فولاذ مختلف كما هو الحال في المعدن لحام ، وفي المنطقة المتضررة من الحرارة من المرجح جدا. من وجهة نظر إمكانية حدوث تشققات في المفاصل الملحومة ، من الضروري مواصلة النظر في بعض القضايا المتعلقة بتحلل الأوستينيت في ظل ظروف دورة اللحام الحرارية.

إذا ، في تثبيت خاص (على سبيل المثال ، IMET-1) ، يتم تسخين العينة وتبريدها وفقًا لدورة اللحام الحراري (مع تسخين سريع وسريع ، ولكن لا يزال التبريد أبطأ) وفي درجات حرارة معينة محددة على كل من فرع التدفئة وعلى فرع التبريد مع تطبيق فوري تحميله لتدمير ، اتضح أن خصائص الصلب في نفس درجة الحرارة أثناء التدفئة والتبريد تختلف اختلافا كبيرا. من الخصائص المميزة لبعض الفولاذ التغير في الخواص البلاستيكية على فروع التدفئة والتبريد مع درجة الحرارة في دورة اللحام الحرارية النموذجية. من مقارنة اللدونة في درجات حرارة مماثلة ، يتبع ذلك أن المعدن الموجود في فرع التبريد ، خاصة في منطقة درجات حرارة التحلل الأوستينيتي (أقل من 650 - 600 درجة مئوية) ، أقل من البلاستيك منه في فرع التدفئة. ويلاحظ هذا الانخفاض في ليونة في كل من غير تصلب وتصلب الفولاذ.

في الفولاذ غير المتصلب ، بعد الوصول إلى الحد الأدنى من اللدونة ، يؤدي فرع التبريد مع انخفاض إضافي في درجة الحرارة بعد الانتهاء من تحلل الأوستينيت مع الحصول على هياكل بلاستيكية كافية إلى زيادة الضيق النسبي. هذه الزيادة في ليونة يحدث في درجات حرارة أعلى من في درجات حرارة أعلى ؛ ينتهي تحلل الأوستينيت عند التبريد. إذا بدأت عملية تحلل الأوستينيت في درجات حرارة منخفضة واستمرت حتى يتم الوصول إلى درجة حرارة الغرفة ، فإن ليونة هذا الفولاذ تظل منخفضة إلى حد ما في نطاق درجات حرارة واسعة. في الحالة التي ينتهي فيها تحلل الأوستينيت المتبقي إلى درجات حرارة معتدلة ، ثم عند درجات حرارة قريبة من درجة حرارة الغرفة V ، تميل ليونة هذه الفولاذ إلى الزيادة.

كما هو معروف ، فمع انخفاض درجة الحرارة في الوصلات الملحومة الصلبة إلى حد ما ، تزداد الضغوط الداخلية وتتراكم التشوهات البلاستيكية. هذا يخلق إمكانية تشكيل الشقوق الباردة ، إذا كان المعدن لا يحتوي على إمدادات كافية من ليونة. يظهر احتمال التصدع البارد عند اتساع نطاق درجة الحرارة ، حيث تكون خصائص الدكتايل للصلب منخفضة جدًا وعندما تنتقل الذيل إلى درجة حرارة الغرفة.

يقلل الهيدروجين الموجود في الفولاذ من أعمال تدميره ، ويفرز المعدن ، وبالتالي يساهم في تكوين الشقوق. دعونا نفكر في هذا الصدد في سلوك الهيدروجين وتأثيره على خصائص الصلب في درجة حرارة الغرفة. يذوب الهيدروجين في المعدن ، إما في شكل ذري (H) أو في شكل بروتون (TG) ، ذي حجم جسيم صغير جدًا ، ينتشر بسهولة في الحديد ليس فقط في درجات حرارة عالية ، ولكن أيضًا في درجة حرارة الغرفة. نظرًا للتركيز العالي في المعدن اللحام ، والذي يتجاوز في بعض الأحيان بشكل كبير قابلية الذوبان في التوازن ، ينتشر الهيدروجين بشكل منتشر في المنطقة بتركيزه المنخفض. مثل هذه المناطق هي السطح الخارجي للحام (الذي تتم إزالة الهيدروجين منه في الهواء) ، والمنطقة المتأثرة بالحرارة ثم المعدن الأساسي ، بالإضافة إلى الانقطاعات المختلفة في المعدن (المسام والفراغات والعيوب المحلية للهيكل البلوري للمعادن). نتيجة لهذه الحركة من الهيدروجين ، مجموع كميتها في المنطقة المتأثرة بالحرارة في شروط معينة قد تزيد أو تنقص حسب نسبة كمية الهيدروجين التي تدخلها في فترة زمنية محددة من التماس والابتعاد عن هذه المنطقة إلى الطبقات الأعمق من المعدن الأساسي. في الوقت نفسه ، يرتبط جزء من الهيدروجين الذي يدخل في الإيقاف في الجزيئات ويتوقف عن الانتشار. تدريجيا ، في مثل هذه الانقطاعات ، يزداد ضغط الهيدروجين الجزيئي في اتصال مع زيادة إمدادات الهيدروجين الذري وتكوين جزيئات جديدة.

طرق التعامل مع تشكيل الشقوق الباردة خلال الفولاذ تصلب اللحام هي:

- تقليل درجة تبريد المعادن أثناء اللحام ؛

- تقليل محتوى الهيدروجين في منطقة اللحام والمنطقة المتأثرة بالحرارة ؛

- تقليل محتوى الهيدروجين في المنطقة المتأثرة بالحرارة مع المعدن اللحام ، وليس عرضة لتشكيل الشقوق.

تتمثل الطريقة الرئيسية للحد من إمكانية صلابة المعدن في المفصل الملحوم ، وخاصة في المنطقة المتأثرة بالحرارة ، في تقليل معدل التبريد بعد اللحام ، ويتم تحقيق ذلك تقريبًا إما عن طريق زيادة مدخلات الحرارة أثناء اللحام أو التسخين المسبق للمنتج.

التغيير ، على وجه الخصوص ، زيادة المدخلات الحرارية أثناء اللحام ، مسموح به بموجب طرق وشروط محددة للحام فقط ضمن حدود محدودة. لذلك ، فإن الطريقة الرئيسية للتأثير بشكل جذري على التغير (النقص) في معدل تبريد المعدن أثناء اللحام هي التسخين المسبق للمنتج الملحوم. في هذه الحالة ، وفقًا للمعادلات المقابلة ، ينخفض معدل التبريد مع أي مخطط لتأثير مصدر حرارة اللحام (نقطة ، خطي) بسبب انخفاض الفرق (T - That). تعتمد درجة التسخين المسبق المطلوب على تكوين الفولاذ الذي يتم لحامه ، وخاصة على درجة تصلب ، أي من مكافئ الكربون إلى م. يسمح لك حساب الكربون المكافئ باستخدام قيم Cd لتحديد درجة حرارة التسخين المطلوبة.

في هذا الصدد ، فإن مخطط الحساب الذي اقترحه D. Seferian هو أكثر ملاءمة. وقد أثبت المخطط المقترح لحساب الحاجة إلى التسخين ودرجة حرارته عن طريق خفض نقطة التحول martensitic للفولاذ الكربوني (وسبائك السبائك المنخفضة) مع زيادة محتوى الكربون وتأثير إضافات السبائك على هذا الانخفاض. اقترح صيغة لحساب الكربون المكافئ ، وربطه ليس فقط مع التركيب الكيميائي الصلب الملحومة ، ولكن أيضا مع المعدن السميك ، كذلك صيغة حسابية درجات الحرارة سخن المطلوبة. يتم تقليل مخطط الحساب هذا إلى سلسلة التعريفات التالية ، والتي تستند فيها القيم العددية إلى تعميمات النتائج التجريبية لعدد من الدرجات الفولاذية المختلفة:

Tm = 550 - 360 Ce ،

حيث: Tm هي درجة حرارة التحول martensitic ، ° С ؛ Ce - مكافئ الكربون في الصلب ، ٪ ؛

Ce = C٪ + (1/9) (Mn٪ + Cr٪) + (1/18) Ni٪ + (1/13) Mo٪.

T قرنة = 350 جذر من م - 0،25

تجدر الإشارة إلى أنه في الممارسة المحلية يحاولون تجنب التسخين قدر الإمكان. التسخين المسبق محدود في ممارسة مؤسساتنا باستخدام أقطاب الأوستنيتي أو المنخفضة المهدرجة التي لا تحتوي على مواد عضوية في الطلاء وتخضع لتكلس درجة حرارة عالية قبل اللحام.

يُفضل أيضًا ملحوم الفولاذ عالي القوة بسماكة صغيرة مع قوة شد تزيد عن 120-150 كجم / مليمتر (1180–1470 MN / m 2) دون التسخين المسبق ، مما يخلق ضغوطًا ضاغطة في منطقة اللحام عند درجات حرارة عالية مع أجهزة خاصة ، مما يستبعد إجهاد الشد الإضافي مع تقليل درجة الحرارة. بالإضافة إلى ذلك ، بعد اللحام ، يتم تطبيق المعالجة الحرارية للمنتجات الملحومة.

الشقوق الباردة ليست مميزة فقط للمفاصل الملحومة للفولاذ المتصلب. كما أنها توجد في وصلات ملحومة للمعادن والسبائك الأخرى. على سبيل المثال ، غالباً ما تصاحب الشقوق الباردة لحام الحديد الزهر. تتشكل هذه الشقوق بسبب انخفاض ليونة الحديد الزهر بسبب التشوهات التي تحدث أثناء إجراء عملية لحام ليس فقط في منطقة اللحام التي يتم تنفيذها ، ولكن أيضًا في الجزء المعدني للحام الملحوم. على وجه الخصوص ، تحدث في منطقة اللحامات ، وخصوصًا في مناطق الحديد الزهر المبيض والمصلد.

عند لحام سبائك التيتانيوم - أ ، لا تتم إزالة الهيدروجين ذو التوازن الفائق من المعدن ، وفي درجات حرارة تقل عن 300 درجة مئوية ، فإنه يشكل هيدريدات لها كثافة أقل من التيتانيوم. هذا يؤدي إلى الضغوط الهيكلية. في الوقت نفسه ، يزداد ميل مثل هذا المعدن لتشكيل الشقوق الباردة. تحدث هذه الشقوق عادة بعد فترة طويلة (أحيانًا أشهر) بعد نهاية اللحام. يتم تعزيز ميل سبائك التيتانيوم لتشكيل الشقوق الباردة مع مرور الوقت إذا كان هناك الأكسجين فيه\u003e 0.15 ٪ والنيتروجين\u003e 0.05 ٪ ، وكذلك بسبب تركيز الضغوط التي تشكلت في المكثفات الهندسية المختلفة في المفاصل الملحومة.

ذات أهمية كبيرة للصناعة هي خفيفة الوزن عالية القوة. سبائك الألومنيوم. يتم الحصول على أعلى قوة مثل هذه السبائك بعد المعالجة الحرارية المزدوجة.

في التماس اللحام ومنطقة اللحام المتأثرة بالحرارة ، نتيجة لدورة حرارة اللحام ، يتعرض المعدن إلى إخماد إضافي. الشيخوخة اللاحقة في درجة حرارة الغرفة يفرز المعدن وغالبًا ما يكون مصحوبًا بتشققات في مثل هذه المناطق. هذه الشقوق ، مثل الشقوق في سبائك التيتانيوم ، لا تتشكل مباشرة بعد اللحام ، ولكن بعد فترة زمنية معينة ، وأحيانًا طويلة جدًا ، أي تظهر في وصلات ملحومة وفقًا لمخطط الكسر المتأخر.

في بعض الحالات ، على وجه الخصوص ، عندما يكون لحام سبائك الفولاذ ، عندما يكون للمنطقة المتأثرة بالحرارة قوة مقاومة أعلى من المعدن اللحام ، ولحام اللحام خواص بلاستيكية منخفضة ، فإن تركيز التشوهات في جزء ضيق من اللحام يسبب ظهور ما يسمى بشقوق التشوه. على سبيل المثال ، في حالة اللحام اليدوي متعدد الطبقات من المعدن السميك بما فيه الكفاية مع قطع على شكل V ، نتيجة للتشوهات المتراكمة ، حيث يتم ملء الحشو بطبقات متتالية من اللحام ، قد تتشكل الشقوق الباردة عند الجذر. في كثير من الأحيان ، تبدأ هذه التشققات من مركز محلي ، عادة عند حدود الانصهار للمعادن الأساسية مع الجزء السفلي من حبة الجذر (الشكل 10). في بعض الأحيان تسمى هذه الشقوق "شعيرات". لمكافحتهم ، من الضروري الحصول على معدن أكثر قابلية للدوام من حبة جذر التماس ، وزيادة عرض الأخدود في جذر التماس لتشمل منطقة معدنية أوسع في التشوه وتطبيق تدابير مختلفة لتقليل التشوهات الزاوية أثناء اللحام.

يرتبط التلف المتأخر بعمل مطول في مجال خاص به (لحام) أو الضغوط الناتجة عن قوى خارجية بهذا الحجم ، والتي تستمر فيها عملية التشوه ، على الأقل بسرعات منخفضة للغاية. في حالة المعدن المتصلب ، تكون مقاومة تشوه الحبوب (على سبيل المثال ، مع بنية مارتينسية) مهمة للغاية. في هذه الحالة ، يحدث التشوه فقط بسبب حدود الحبوب الأقل ترتيبًا (المناطق المعدنية المجاورة للحدود) ، ويرجع ذلك أساسًا إلى تحولها. تؤدي التحولات على طول الحدود الموازية أو بزاوية اتجاه عمل قوى الشد إلى تركيز الإجهاد (ونقص عيوب الهيكل البلوري ، والخلع) إلى حدود الحبوب الواقعة عموديًا على قوى الشد. هذا التركيز من الضغوط وإضعاف هذه الحدود من خلال تراكم العيوب في الهيكل يؤدي إلى توليد الضرر ، وعلى الأرجح عند تقاطع حدود هذه الحبوب. تحت تأثير الضغوط ، تتطور هذه الكسور الدقيقة إلى شقوق تنتشر بالفعل بشكل أساسي على طول جسم الحبوب ، على الرغم من أن بعض هذه السبائك ، على سبيل المثال ، عندما تكون هذه العملية مصحوبة بآخرين (الشيخوخة ، إلخ) ، فإن الكراك وما بعدها ، بعد النواة ، ينتشر بشكل أساسي عبر الحدود الحبوب.

درجات الحرارة الأكثر تميزا للتكسير البارد أثناء اللحام بالفولاذ المتصلب هي درجات الحرارة التي يتحلل فيها الجزء الرئيسي من الأوستينيت بالفعل ، ولكن قد يستمر تدهور الأوستينيت المتبقي. عادة ، تكون درجات الحرارة هذه 120 درجة مئوية وأقل. غالبًا ما تتشكل الشقوق بالفعل في درجات حرارة الغرفة بعد مرور بعض الوقت على نهاية اللحام (عشرات الدقائق والساعات وأحيانًا فترات زمنية أطول).

في خلائط التيتانيوم ، نظرًا لخصائص تركيبها البلوري ، يمكن أن تتشكل الشقوق أيضًا بعد فترة أطول (أسابيع ، أشهر). في الفولاذ المتصلب ، يرتبط تشكيل سلسلة من الشقوق الباردة على حد سواء بإنتاج هياكل ذات خصائص معدنية منخفضة من الدكتايل ، وتأثير الهيدروجين ، الذي يذوب أثناء اللحام في المعدن السائل ثم يدخل إلى المنطقة المتأثرة بالحرارة. إمكانية تصلب أثناء اللحام فولاذ مختلف كما هو الحال في المعدن لحام ، وفي المنطقة المتضررة من الحرارة من المرجح جدا. من وجهة نظر إمكانية حدوث تشققات في المفاصل الملحومة ، من الضروري مواصلة النظر في بعض القضايا المتعلقة بتحلل الأوستينيت في ظل ظروف دورة اللحام الحرارية.

إذا ، في تثبيت خاص (على سبيل المثال ، IMET-1) ، يتم تسخين العينة وتبريدها وفقًا لدورة اللحام الحراري (مع تسخين سريع وسريع ، ولكن لا يزال التبريد أبطأ) وفي درجات حرارة معينة محددة على كل من فرع التدفئة وعلى فرع التبريد مع تطبيق فوري تحميله لتدمير ، اتضح أن خصائص الصلب في نفس درجة الحرارة أثناء التدفئة والتبريد تختلف اختلافا كبيرا. من الخصائص المميزة لبعض الفولاذ التغير في الخواص البلاستيكية على فروع التدفئة والتبريد مع درجة الحرارة في دورة اللحام الحرارية النموذجية. من مقارنة اللدونة في درجات حرارة مماثلة ، يتبع ذلك أن المعدن الموجود في فرع التبريد ، خاصة في منطقة درجات حرارة التحلل الأوستينيتي (أقل من 650 - 600 درجة مئوية) ، أقل من البلاستيك منه في فرع التدفئة. ويلاحظ هذا الانخفاض في ليونة في كل من غير تصلب وتصلب الفولاذ.

في الفولاذ غير المتصلب ، بعد الوصول إلى الحد الأدنى من اللدونة ، يؤدي فرع التبريد مع انخفاض إضافي في درجة الحرارة بعد الانتهاء من تحلل الأوستينيت مع الحصول على هياكل بلاستيكية كافية إلى زيادة الضيق النسبي. هذه الزيادة في ليونة يحدث في درجات حرارة أعلى من في درجات حرارة أعلى ؛ ينتهي تحلل الأوستينيت عند التبريد. إذا بدأت عملية تحلل الأوستينيت في درجات حرارة منخفضة واستمرت حتى يتم الوصول إلى درجة حرارة الغرفة ، فإن ليونة هذا الفولاذ تظل منخفضة إلى حد ما في نطاق درجات حرارة واسعة. في الحالة التي ينتهي فيها تحلل الأوستينيت المتبقي إلى درجات حرارة معتدلة ، ثم عند درجات حرارة قريبة من درجة حرارة الغرفة V ، تميل ليونة هذه الفولاذ إلى الزيادة.

كما هو معروف ، فمع انخفاض درجة الحرارة في الوصلات الملحومة الصلبة إلى حد ما ، تزداد الضغوط الداخلية وتتراكم التشوهات البلاستيكية. هذا يخلق إمكانية تشكيل الشقوق الباردة ، إذا كان المعدن لا يحتوي على إمدادات كافية من ليونة. يظهر احتمال التصدع البارد عند اتساع نطاق درجة الحرارة ، حيث تكون خصائص الدكتايل للصلب منخفضة جدًا وعندما تنتقل الذيل إلى درجة حرارة الغرفة.

يقلل الهيدروجين الموجود في الفولاذ من أعمال تدميره ، ويفرز المعدن ، وبالتالي يساهم في تكوين الشقوق. دعونا نفكر في هذا الصدد في سلوك الهيدروجين وتأثيره على خصائص الصلب في درجة حرارة الغرفة. يذوب الهيدروجين في المعدن ، إما في شكل ذري (H) أو في شكل بروتون (TG) ، ذي حجم جسيم صغير جدًا ، ينتشر بسهولة في الحديد ليس فقط في درجات حرارة عالية ، ولكن أيضًا في درجة حرارة الغرفة. نظرًا للتركيز العالي في المعدن اللحام ، والذي يتجاوز في بعض الأحيان بشكل كبير قابلية الذوبان في التوازن ، ينتشر الهيدروجين بشكل منتشر في المنطقة بتركيزه المنخفض. مثل هذه المناطق هي السطح الخارجي للحام (الذي تتم إزالة الهيدروجين منه في الهواء) ، والمنطقة المتأثرة بالحرارة ثم المعدن الأساسي ، بالإضافة إلى الانقطاعات المختلفة في المعدن (المسام والفراغات والعيوب المحلية للهيكل البلوري للمعادن). نتيجة لهذه الحركة من الهيدروجين ، مجموع كميتها في المنطقة المتأثرة بالحرارة في شروط معينة قد تزيد أو تنقص حسب نسبة كمية الهيدروجين التي تدخلها في فترة زمنية محددة من التماس والابتعاد عن هذه المنطقة إلى الطبقات الأعمق من المعدن الأساسي. في الوقت نفسه ، يرتبط جزء من الهيدروجين الذي يدخل في الإيقاف في الجزيئات ويتوقف عن الانتشار. تدريجيا ، في مثل هذه الانقطاعات ، يزداد ضغط الهيدروجين الجزيئي في اتصال مع زيادة إمدادات الهيدروجين الذري وتكوين جزيئات جديدة.

طرق التعامل مع تشكيل الشقوق الباردة خلال الفولاذ تصلب اللحام هي:

- تقليل درجة تبريد المعادن أثناء اللحام ؛

- تقليل محتوى الهيدروجين في منطقة اللحام والمنطقة المتأثرة بالحرارة ؛

- تقليل محتوى الهيدروجين في المنطقة المتأثرة بالحرارة مع المعدن اللحام ، وليس عرضة لتشكيل الشقوق.

تتمثل الطريقة الرئيسية للحد من إمكانية صلابة المعدن في المفصل الملحوم ، وخاصة في المنطقة المتأثرة بالحرارة ، في تقليل معدل التبريد بعد اللحام ، ويتم تحقيق ذلك تقريبًا إما عن طريق زيادة مدخلات الحرارة أثناء اللحام أو التسخين المسبق للمنتج.

التغيير ، على وجه الخصوص ، زيادة المدخلات الحرارية أثناء اللحام ، مسموح به بموجب طرق وشروط محددة للحام فقط ضمن حدود محدودة. لذلك ، فإن الطريقة الرئيسية للتأثير بشكل جذري على التغير (النقص) في معدل تبريد المعدن أثناء اللحام هي التسخين المسبق للمنتج الملحوم. في هذه الحالة ، وفقًا للمعادلات المقابلة ، ينخفض معدل التبريد مع أي مخطط لتأثير مصدر حرارة اللحام (نقطة ، خطي) بسبب انخفاض الفرق (T - That). تعتمد درجة التسخين المسبق المطلوب على تكوين الفولاذ الذي يتم لحامه ، وخاصة على درجة تصلب ، أي من مكافئ الكربون إلى م. يسمح لك حساب الكربون المكافئ باستخدام قيم Cd لتحديد درجة حرارة التسخين المطلوبة.

في هذا الصدد ، فإن مخطط الحساب الذي اقترحه D. Seferian هو أكثر ملاءمة. وقد أثبت المخطط المقترح لحساب الحاجة إلى التسخين ودرجة حرارته عن طريق خفض نقطة التحول martensitic للفولاذ الكربوني (وسبائك السبائك المنخفضة) مع زيادة محتوى الكربون وتأثير إضافات السبائك على هذا الانخفاض. اقترح صيغة لحساب الكربون المكافئ ، وربطه ليس فقط مع التركيب الكيميائي الصلب الملحومة ، ولكن أيضا مع المعدن السميك ، كذلك صيغة حسابية درجات الحرارة سخن المطلوبة. يتم تقليل مخطط الحساب هذا إلى سلسلة التعريفات التالية ، والتي تستند فيها القيم العددية إلى تعميمات النتائج التجريبية لعدد من الدرجات الفولاذية المختلفة:

Tm = 550 - 360 Ce ،

حيث: Tm هي درجة حرارة التحول martensitic ، ° С ؛ Ce - مكافئ الكربون في الصلب ، ٪ ؛

Ce = C٪ + (1/9) (Mn٪ + Cr٪) + (1/18) Ni٪ + (1/13) Mo٪.

T قرنة = 350 جذر من م - 0،25

تجدر الإشارة إلى أنه في الممارسة المحلية يحاولون تجنب التسخين قدر الإمكان. التسخين المسبق محدود في ممارسة مؤسساتنا باستخدام أقطاب الأوستنيتي أو المنخفضة المهدرجة التي لا تحتوي على مواد عضوية في الطلاء وتخضع لتكلس درجة حرارة عالية قبل اللحام.

يُفضل أيضًا ملحوم الفولاذ عالي القوة بسماكة صغيرة مع قوة شد تزيد عن 120-150 كجم / مليمتر (1180–1470 MN / m 2) دون التسخين المسبق ، مما يخلق ضغوطًا ضاغطة في منطقة اللحام عند درجات حرارة عالية مع أجهزة خاصة ، مما يستبعد إجهاد الشد الإضافي مع تقليل درجة الحرارة. بالإضافة إلى ذلك ، بعد اللحام ، يتم تطبيق المعالجة الحرارية للمنتجات الملحومة.

الشقوق الباردة ليست مميزة فقط للمفاصل الملحومة للفولاذ المتصلب. كما أنها توجد في وصلات ملحومة للمعادن والسبائك الأخرى. على سبيل المثال ، غالباً ما تصاحب الشقوق الباردة لحام الحديد الزهر. تتشكل هذه الشقوق بسبب انخفاض ليونة الحديد الزهر بسبب التشوهات التي تحدث أثناء إجراء عملية لحام ليس فقط في منطقة اللحام التي يتم تنفيذها ، ولكن أيضًا في الجزء المعدني للحام الملحوم. على وجه الخصوص ، تحدث في منطقة اللحامات ، وخصوصًا في مناطق الحديد الزهر المبيض والمصلد.

عند لحام سبائك التيتانيوم - أ ، لا تتم إزالة الهيدروجين ذو التوازن الفائق من المعدن ، وفي درجات حرارة تقل عن 300 درجة مئوية ، فإنه يشكل هيدريدات لها كثافة أقل من التيتانيوم. هذا يؤدي إلى الضغوط الهيكلية. في الوقت نفسه ، يزداد ميل مثل هذا المعدن لتشكيل الشقوق الباردة. تحدث هذه الشقوق عادة بعد فترة طويلة (أحيانًا أشهر) بعد نهاية اللحام. يتم تعزيز ميل سبائك التيتانيوم لتشكيل الشقوق الباردة مع مرور الوقت إذا كان هناك الأكسجين فيه\u003e 0.15 ٪ والنيتروجين\u003e 0.05 ٪ ، وكذلك بسبب تركيز الضغوط التي تشكلت في المكثفات الهندسية المختلفة في المفاصل الملحومة.

ذات أهمية كبيرة للصناعة هي خفيفة الوزن عالية القوة. سبائك الألومنيوم. يتم الحصول على أعلى قوة مثل هذه السبائك بعد المعالجة الحرارية المزدوجة.

في التماس اللحام ومنطقة اللحام المتأثرة بالحرارة ، نتيجة لدورة حرارة اللحام ، يتعرض المعدن إلى إخماد إضافي. الشيخوخة اللاحقة في درجة حرارة الغرفة يفرز المعدن وغالبًا ما يكون مصحوبًا بتشققات في مثل هذه المناطق. هذه الشقوق ، مثل الشقوق في سبائك التيتانيوم ، لا تتشكل مباشرة بعد اللحام ، ولكن بعد فترة زمنية معينة ، وأحيانًا طويلة جدًا ، أي تظهر في وصلات ملحومة وفقًا لمخطط الكسر المتأخر.

في بعض الحالات ، على وجه الخصوص ، عندما يكون لحام سبائك الفولاذ ، عندما يكون للمنطقة المتأثرة بالحرارة قوة مقاومة أعلى من المعدن اللحام ، ولحام اللحام خواص بلاستيكية منخفضة ، فإن تركيز التشوهات في جزء ضيق من اللحام يسبب ظهور ما يسمى بشقوق التشوه. على سبيل المثال ، في حالة اللحام اليدوي متعدد الطبقات من المعدن السميك بما فيه الكفاية مع قطع على شكل V ، نتيجة للتشوهات المتراكمة ، حيث يتم ملء الحشو بطبقات متتالية من اللحام ، قد تتشكل الشقوق الباردة عند الجذر. في كثير من الأحيان ، تبدأ هذه التشققات من مركز محلي ، عادة عند حدود الانصهار للمعادن الأساسية مع الجزء السفلي من حبة الجذر (الشكل 10). في بعض الأحيان تسمى هذه الشقوق "شعيرات". لمكافحتهم ، من الضروري الحصول على معدن أكثر قابلية للدوام من حبة جذر التماس ، وزيادة عرض الأخدود في جذر التماس لتشمل منطقة معدنية أوسع في التشوه وتطبيق تدابير مختلفة لتقليل التشوهات الزاوية أثناء اللحام.

الشكل 10

الشقوق الباردة هي عيب شائع للغاية أثناء عملية التصنيع. الهياكل الملحومة من الفولاذ المنخفض سبائك وبعض السبائك ، الأمر الذي يتطلب مراقبة دقيقة للمعادن المستخدمة لتصنيع المنتجات ومواد اللحام وتكنولوجيا اللحام.

لا يمكن ضمان جودة الوصلات الملحومة إلا من خلال التحكم المستمر في الإنتاج ، ويجب أن تخضع جميع العناصر للتحكم ، بدءًا من المواد التي يتم لحامها ، والأسلاك والأقطاب الكهربائية ، والتدفق ، والتي تنتهي بالتحكم في العملية نفسها وجودة المنتج النهائي.

قواعد الرقابة العامة.

يجب السماح لحاملي اللحام الذين لديهم خبرة واجتازوا اختبارات التحكم بالعمل. يتم التحكم عادةً بواسطة قسم خاص يسمى القسم. التحكم الفني. إن وجود هذا القسم لا يعفي عمال اللحام أنفسهم بأي حال من الأحوال من مسؤولية جودة عملهم ، لأنهم هم المسؤولون الأساسيون عن جودة المنتج والمسؤولون عن العيوب التي نشأت.

تصنيف العيوب.

لأسباب مختلفة ، يمكن أن تحدث عيوب في المفاصل الملحومة ، والتي لها تأثير كبير على جودة وقوة الهياكل الملحومة. تنقسم جميع العيوب اليوم إلى عدة مجموعات ، وهي:

- العيوب الخارجية: تشمل العيوب الخارجية تشققات متعددة ، تقويض وفوهات ، مما يقلل بشكل كبير من القوة الهيكلية.

- داخلي: من الشائع أن نعزو الادراج المختلفة إلى العيوب الداخلية ، مسامية اللحام ، وكذلك عدم الاختراق.

- من خلال: الشقوق ومختلف الاحتراق.

في كثير من الأحيان ، تنشأ العيوب بسبب انتهاك مباشر لتكنولوجيا اللحام أو الجودة غير الماهرة للحام أو الاختيار الخاطئ للمواد. أود أيضًا أن أشير إلى أن السبب في كثير من الأحيان قد يكون خلل في المعدات أو سوء جودة المواد نفسها. ولذلك ، فإن أسباب حدوث العيب تحتاج إلى فهم دقيق ، وهذا سوف يساعد في القضاء على احتمال حدوثها في المستقبل.

العيوب الرئيسية في اللحام ولماذا تنشأ وكيفية اصلاحها.

العيوب الرئيسية في اللحام هي:

- الشقوق.

- يضعف.

- العقيدات.

- علامات الحرق.

- الحفر.

- الناسور.

- الادراج الاجنبية؛

- المسامية.

- الانهاك والإرهاق المعدني.

معظم العيوب المنتشرة والخطيرة.

- الشقوق

تشققات هي أخطر عيوب في اللحام ، لأنها تبطل كل الأعمال المنجزة ويمكن أن تؤدي إلى فشل هيكلي ، والتي يمكن أن تؤدي إلى عواقب وخيمة للغاية. في الوقت الحالي ، يتم تمييز الشقوق الصغيرة (الصغيرة) والكبيرة (الكلية) ، ويتم تصنيفها أيضًا وفقًا لوقت حدوثها ، أي أثناء التشغيل مباشرة أو بعد تنفيذه.

الأسباب الرئيسية لحدوث عيب هي التكنولوجيا الخاطئة لأداء العمل ، وكذلك اختيار خاطئ بشكل أساسي للمواد. يمكن أن تتشكل الشقوق أيضًا بسبب زيادة محتوى الكربون والشوائب المختلفة في منطقة اللحام. أيضا ، يمكن أن يكون السبب التبريد الحاد جدا.

إصلاح الخلل لا يمكن تحقيقه إلا عن طريق حفر منطقة معينة واستبعاد موقع الكراك ، وبعد ذلك أعمال اللحام مصنوعة مرة أخرى.

- ضرب كرة الغولف

عيب مثل اللحامات اللحمية هو ظاهرة تحدث أثناء اللحام بالقوس وتتميز بانخفاض سماكة اللحام عند حدوده. السبب الأساسي وراء الإجهاد المفرط في منطقة اللحام ، وهذه الظاهرة خطيرة بشكل خاص في الحالات التي يكون فيها التماس عموديًا على الإجهاد الرئيسي. إذا كان الهيكل يعمل تحت أحمال الاهتزاز ، فإن تقويض اللحام هو السبب الرئيسي لانخفاض كبير في قوته. غالبًا ما تحدث عند اللحام بالطبقات الأولى من اللحامات المؤكدة ، وغالبًا ما يحدث هذا العيب عند اللحام فيليه اللحام. يحدث كثير من الأحيان تقطيع أقل عند الطهي مفاصل بعقب طبقة واحدة ، والتي يتم إجراؤها مع أو بدون الحافة الحافة.

Undercuts مصنفة:

- من جانب واحد (على جانب واحد من التماس لحام) ؛

- الثنائية (على الجانبين).

غالبًا ما يكون هناك قواطع سفلية على الوجهين ، على الرغم من أنه عند اللحام باللحام فيليه ، فإن التكرار الأكثر شيوعًا هو التقليل من جانب واحد مع حدوث المعدن على الحافة ، وهو أفقي.

إن الأسباب الرئيسية وراء تقصير التيار الكهربائي في معظم الأحيان هي عدم كفاية الجهد أثناء اللحام ، أو أن القطب لم يكن ثابتًا تمامًا على طول محور توصيل العناصر.

بالطبع ، هناك طرق للقضاء على هذا العيب شائع جدا. تتم عملية إزالة الطبقة السفلية بشكل أساسي عن طريق لحام لحام رقيق صغير على طول خط هذا العيب. لاحظ أن اللحامات السفلية - العيب هو أيضًا خطير جدًا ، لأنه يقلل من مقاومة الهيكل للتوتر.

0 التعليقات:

إرسال تعليق