الأوضاع الرئيسية للحام. أوضاع لحام القوس اليدوي

Welding positions

النوع الحالي والقطبية

عادة ما يتم اللحام على التيار المباشر. قطبية عكسية. في بعض الأحيان لحام مع التيار المتردد هو ممكن. في حالة الاستقطاب المباشر ، يكون معدل الانصهار أعلى بنسبة 1.4 إلى 1.6 مرة من الاتجاه المعاكس ، ولكن القوس يحترق بدرجة أقل من الاستقرار ، مع الرش الشديد.

قطر السلك الكهربائي

اختر في حدود 0.5-3.0 مم حسب سمك المادة المراد لحامها وموضع التماس في الفضاء. أصغر قطر السلك ، وأكثر استقرارا في القوس ، وكلما زاد عمق الاختراق ومعدل الترسب ، وأقل رشاشا.

قطر السلك الأكبر يتطلب زيادة في تيار اللحام.

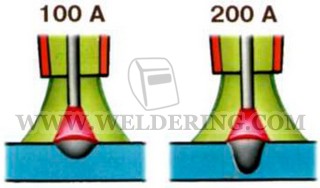

لحام الحالي

ضبط اعتمادا على قطر القطب وسمك المعدن الملحوم. تحدد قوة التيار عمق الاختراق وإنتاجية العملية ككل. الحالية تنظيم سرعة التغذية سلك لحام.

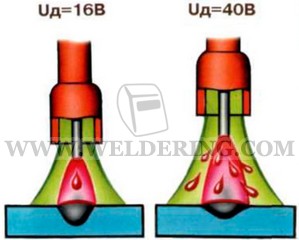

الجهد القوس

مع زيادة جهد القوس ، يقل عمق الاختراق ، ويزيد عرض التماس وترشيته. حماية الغاز سوءا ، شكل المسام. يتم ضبط الجهد الكهربائي للقوس وفقًا لتيار اللحام المحدد ويتم ضبطه من خلال موقع خاصية الجهد الحالي ، مما يؤدي إلى تغيير جهد عدم التحميل لمصدر الطاقة.

سرعة تغذية الأسلاك

متصلا مع لحام الحالي. يتم تثبيتها بطريقة تجعل عملية اللحام مستقرة ، دون دوائر قصيرة وفواصل القوس

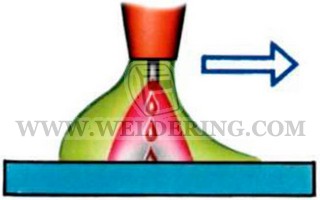

سرعة اللحام

ضبط اعتمادًا على سمك المعدن الذي يتم لحامه ، مع مراعاة التكوين عالي الجودة للتماس. يُعد اللحام ذو السماكة الأكبر من الأفضل اللحام بدرزات ضيقة بسرعة عالية

يعمل اللحام البطيء على تعزيز نمو تجمع اللحام ويزيد من احتمال تكوين المسام في المعدن.

عند سرعات اللحام المفرطة ، قد تتأكسد نهاية السلك والمعادن اللحام.

استهلاك الغاز واقية

يتم تحديده حسب قطر السلك وقوة تيار اللحام. لتحسين حماية الغاز ، يتم زيادة استهلاك الغاز ، يتم تقليل سرعة اللحام ، يتم تقريب الفوهة من السطح المعدني ، أو يتم استخدام شاشات واقية.

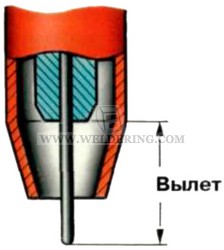

المسافة من نقطة التيار تؤدي إلى قرن سلك اللحام. مع زيادة رحيل تدهور استقرار القوس وتشكيل التماس ، يتم رش المعدن بشكل أكثر كثافة. الوصول الصغير يعقد عملية اللحام ، ويتسبب في فوهة الغاز والطرف الحامل للتيار يحترق.

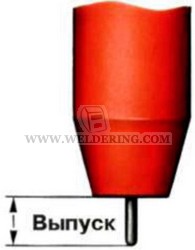

المسافة من فوهة الشعلة إلى نهاية سلك اللحام. مع زيادة الإنتاج ، تتدهور حماية الغاز في منطقة اللحام. مع إصدار صغير ، تصبح تقنية اللحام أكثر تعقيدًا ، خاصةً الزاوية والمفاصل T.

يعتمد المغادرة والإفراج على قطر السلك الكهربائي:

المجموعة المثلى من معلمات الوضع تجعل العملية مستقرة في ثلاث مراحل:

1 - عندما يتم إشعال القوس وتحديد وضع تشغيل اللحام ؛

2 - في مجموعة واسعة من أوضاع التشغيل ؛

3 - في فترة نهاية اللحام.

2 - في مجموعة واسعة من أوضاع التشغيل ؛

3 - في فترة نهاية اللحام.

تعتبر عملية اللحام مستقرة إذا لم تتغير خصائصها الكهربائية والحرارية بمرور الوقت أو تتغير وفقًا لبرنامج محدد. في هذا الصدد ، لحام ميكانيكي في غازات واقية الرصاص القوس الثابت ، طريقة القوس النبضي ، مع نظام التحكم التآزري.

لحام القوس الثابت

يمكن أن تؤدي الاختلافات العشوائية في معدل تغذية سلك الإلكترود وطول القوس إلى تعطيل استقرار العملية ، مما يؤدي إلى دوائر قصيرة. كسر القوس. لتجنب ذلك ، من الضروري تغيير معدل انصهار القطب ، أي تختلف قوة لحام الحالية وفقا لذلك.

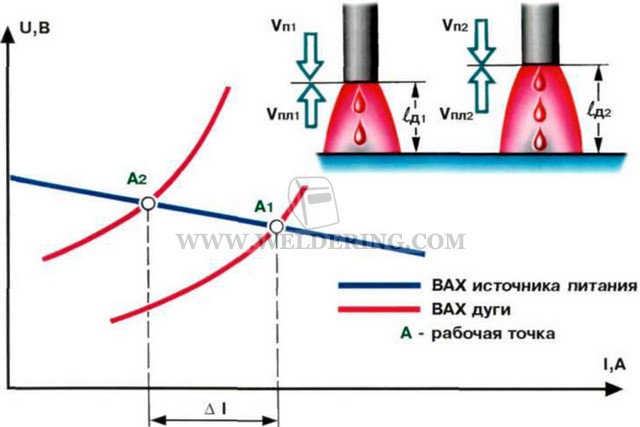

تتميز خاصية الجهد الحالي للقوس (VAC arc) في الغازات الواقية ذات قطب انصهار بطابع متزايد.

عند نقطة معينة من عملية اللحام المستقرة ، فإن معدل التغذية لسلك الإلكترود V p1 يساوي سرعة الانصهار V pl1. تم تحديد معلمات التيار والجهد بواسطة نقطة العمل A 1 بطول القوس l d1. افترض أنه بسبب الأعطال في آلية تغذية الأسلاك ، انخفض معدل التغذية. ثم هناك معدل انصهار نسبي ΔV PL = V PL1 - V P2 ، مما يؤدي إلى إزاحة نقطة التشغيل في موضع جديد - A 2. يتميز بانخفاض في تيار اللحام (Δl) ، مما يؤدي إلى انخفاض في معدل الانصهار الأولي. عادت عملية اللحام إلى النقطة А 1 بطول القوس l д1. وتسمى هذه العملية التنظيم الذاتي على طول القوس. يصبح أكثر كثافة مع خاصية volyampernoy أكثر صلابة من مصدر الطاقة.

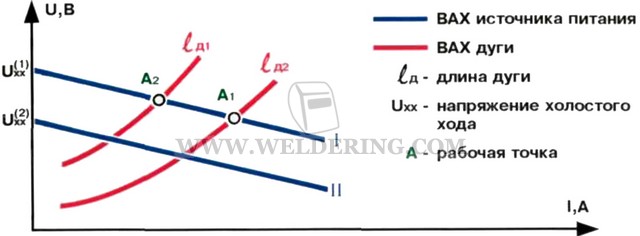

عند اللحام من مصدر ذي خاصية صلبة ، يقوم اللحام بضبط الوضع الحالي عن طريق ضبط سرعة تغذية السلك. ومع ذلك ، فإن هذا يغير طول القوس والجهد على ذلك. للحفاظ على الطول المطلوب للقوس عند ضبط الوضع ، يجب عليك ضبط خاصية الجهد الحالي لمصدر الطاقة ، من الانتقال من واحد (I) إلى آخر (II).

قوس الاستقرار وخاصة في موقف السقفويعتمد حجم اللحام ونوعيته على نوع نقل المعدن الكهربائي عبر فجوة القوس. هناك ثلاثة أنواع من النقل.

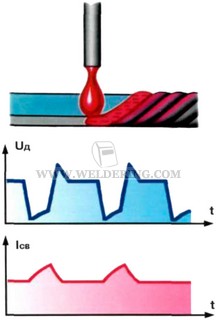

مع دوائر قصيرة قوس. يتم تشكيل قطرات 1.5 أضعاف قطر السلك الكهربائي. ترافق هذه العملية دارات قصيرة مع عملية نبض قوس طبيعية ، بسبب معلمات الوضع. يتناقص الجهد القوسي بشكل دوري إلى 0 وفي وقت انخفاض الإسقاط يزداد إلى قيمة التشغيل. يزداد التيار في وقت الدائرة القصيرة ، مما يؤدي إلى فصل قطرة من المعدن الكهربائي.

تستمر العملية برش المعدن الذي يزداد سوءًا مظهر مشترك ملحومة، يؤدي إلى عدم الاختراق ، التحدب المفرط للتماس.

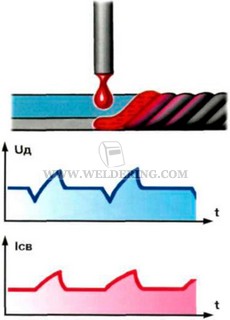

بدون دوائر قصيرة.

يحترق القوس بشكل مستمر ، ويتم نقل المعدن الكهربائي من خلال القوس في قطرات ، قطرها قريب من قطر السلك.

اللحام هو تغيير دوري في الجهد الكهربائي ولحام اللحام.

تعتمد عملية القوس النبضي على معايير وضع اللحام وترافقه أيضًا الرش ، وتقل جودة التماس.

يحترق القوس بشكل مستمر ، يتم ممدود الطرف المذاب من القطب مع مخروط ، منها قطرات أقل من 2/3 قطر تدفق القطب في تجمع اللحام. كتلة الهبوط صغيرة ، لذلك يتم نقل المعدن الكهربائي بسهولة إلى الحمام عند اللحام في جميع المواضع المكانية.

رش عندما نقل طائرة لا يكاد يذكر. الأداء مرتفع. يمكنك الحصول على نقل النافثة للحبر في الأرجون. في ثاني أكسيد الكربون ، يتم تحقيق هذا النقل بكثافة عالية من تيار اللحام أو بأسلاك مفعلة بواسطة عناصر أرضية نادرة.

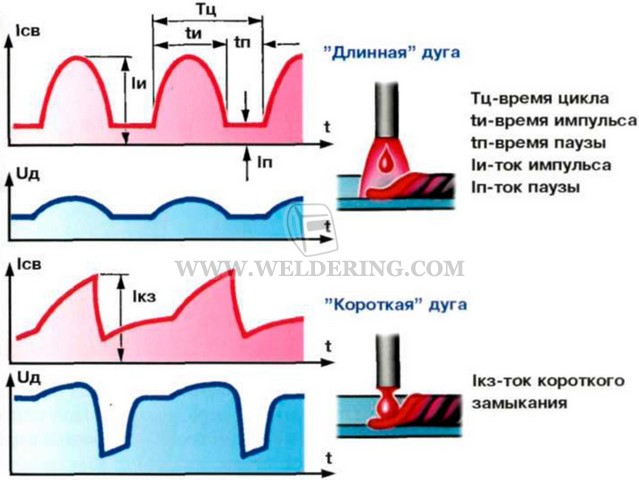

يتم تحقيق النقل المتحكم فيه للمعادن القطبية بأحجام القطرات المطلوبة بنجاح في عملية القوس النبضي ، عندما يتغير التيار الكهربائي على القوس وتيار اللحام بشكل دوري.

لحام القوس النبضي

اللحام القوسي (القوس غير الثابت) لحام MIG / MAG ممكن في انخفاض لحام الحالي في جميع المواضع المكانية للتماس مع الحد الأدنى من الرش وتشكيل عالية الجودة من التماس.

هناك نوعان رئيسيان من نقل المعادن الكهربائي:

ميزة النبض لحام القوس القطب القابل للاستهلاك هو أنه يمكن التحكم في عملية نقل المعدن الكهربائي. عند اللحام بـ "قوس طويل" ، هناك نوعان من النقل ممكنان:

نقل "القوس القصير" هو سمة من سمات لحام في ثاني أكسيد الكربون. يتم تحديد عدم الاستقرار والإحراق المحسن للمعادن القطب بواسطة خصائص مصدر الطاقة وتعتمد على طبيعة التغير في الطاقة لحظية سواء خلال فترة حرق القوس وخلال دائرة كهربائية قصيرة.

في اللحام النبضي MIG / MAG ، تكون عملية التحكم في التآزر فعالة.

إدارة التآزر

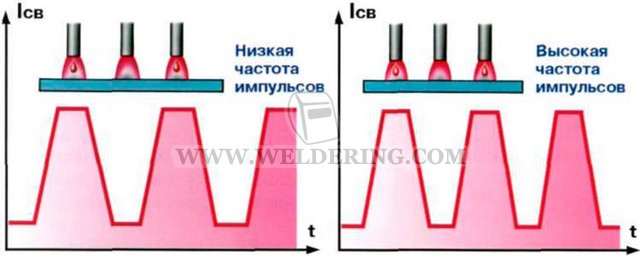

تتيح لك مزودات الطاقة العاكس تسريع التغييرات في المعلمات الحالية حتى 1000 A / ms. تسهم السرعة العالية للمصدر في الاختيار الأمثل لتيارات النبض والإيقاف المؤقت ، وأوقات النبض والإيقاف المؤقت ، وتردد النبض اعتمادًا على معدل تغذية الأسلاك ، مما يضمن النقل المستقر لقطرة من المعدن الكهربائي لكل نبضة.

في الأجهزة شبه الآلية الحديثة ، يتم تطبيق التقنيات المعتمدة على المعالجات الدقيقة للتحكم في عمليات اللحام النبضي ، اعتمادًا على درجة الصلب وقطر السلك ونوع غاز التدريع. وتسمى هذه النظم التآزر.

بسبب البرمجة الأولية لأوضاع النبض أثناء اللحام ، يتم تنظيم معلمتين فقط: طول اللحام الحالي والقوس. تقوم المعدات التآزرية بإعادة بناء أوضاع اللحام بسهولة اعتمادًا على درجة الصلب الملحوم ، وقطر السلك الكهربائي ونوع الغاز الواقي.

يحتوي نظام المعدات التآزرية Kemppi على معلمات برمجة مثالية لوضع اللحام لتركيبات المواد المختلفة: الكربون الصلب, الفولاذ المقاوم للصدأ, سبائك الألومنيوم. بأقطار من الأسلاك الصلبة القطب: 1.0 ؛ 1.2. 1.6 مم ؛ حفرة تختمر الوقت.

لكل قطر سلك يوجد مجموعة واسعة من قيم الوضع الحالي ، والتي تسمح بمواد اللحام ذات السماكة المختلفة وفي جميع المواضع المكانية. الأنظمة التآزرية تزيد الإنتاجية بنسبة 20٪ مقارنةً اللحام التقليدي MIG / MAG.

§ 31. حدد وضع اللحام

مفهوم وضع اللحام. يُفهم وضع اللحام على أنه مجموعة من الشروط التي تنشئ مسارًا ثابتًا لعملية اللحام. تنقسم المعلمات وضع اللحام إلى الأساسية والإضافية. إلى المعلمات الرئيسية لوضع اللحام في اللحام اليدوي تشمل حجم التيار ونوعه واستقطابه ، وقطر القطب الكهربائي ، والجهد ، وسرعة اللحام ، ومقدار التذبذب المستعرض في نهاية القطب ، ومقدار إضافي - مقدار انبعاث القطب الكهربائي ، وتكوين وسمك الغلاف الكهربائي ، ودرجة الحرارة الأولية للمعادن الأساسية ، وموضع القطب الكهربائي في الفضاء (عمودي ، مائل) موقف المنتج أثناء اللحام.

يعتمد عمق الاختراق وعرض التماس على جميع المعلمات الرئيسية لوضع اللحام.

تؤدي الزيادة في تيار اللحام بسرعة ثابتة إلى زيادة في عمق الاختراق (الاختراق) ، وهو ما يفسره التغير في قيمة المدخلات الحرارية (الحرارة لكل وحدة طول اللحام) وجزئياً عن طريق تغيير الضغط الذي يمارسه عمود القوس على سطح حوض اللحام.

يؤثر نوع و قطبية التيار أيضًا على شكل وأبعاد اللحام. عند اللحام التيار المباشر قطبية عكسية ، عمق الاختراق 40-50٪ أكثر ؛ من عند اللحام بالتيار المباشر للأقطاب المباشرة ، وهو ما يفسر كمية مختلفة من الحرارة المنبعثة في القطب الموجب والكاثود. عند اللحام التيار المتردد عمق الاختراق أقل بنسبة 15-20٪ من اللحام بالتيار المباشر للأقطاب العكسية.

للجهد في اللحام القوسي اليدوي تأثير طفيف على عمق الاختراق الذي يمكن إهماله. يتم توصيل عرض التماس مع الجهد على الأقطاب الكهربائية بالاعتماد المباشر ، مع زيادة الجهد يزداد عرض التماس.

يتيح لك حجم التذبذب العرضي للقطب إمكانية تغيير عمق الاختراق وعرض التماس بشكل ملحوظ.

حدد قطر القطب. يتم اختيار قطر القطب اعتمادًا على سمك المعدن الذي يتم لحامه ، والموقع الذي يتم فيه اللحام ، وكذلك اعتمادًا على طبيعة الاتصال وشكل الحواف المعدة للحام. تم تأسيس الاعتماد التالي بشكل تجريبي:

للحام في الموضع السفلي عند اختيار قطر القطب يمكن أن يسترشد بالعلاقة أعلاه. عند الأداء اللحامات في المواقف العمودية والسقف تطبيق أقطاب يبلغ قطرها 3-4 ملم. إذا كان هناك حافة القطع ، يتم تنفيذ طبقة الجذر من التماس بواسطة الأقطاب الكهربائية التي يبلغ قطرها 2-4 ملم.

اختيار قوة اللحام الحالية. بالنسبة للحام في الموضع السفلي ، يتم تحديد قوة تيار اللحام وفقًا للصيغة I = K ، d ، حيث أكون قوة تيار اللحام ، A ؛ K - معامل ، A / مم ؛ د هو قطر القطب ، مم.

عندما لحام في مستقيم يتم إدخال عامل 0.9 في الصيغة أعلاه ، مع مراعاة تقليل تيار اللحام I = 0.9 ∙ K ∙ d.

عند اللحام في موضع السقف نظرًا لصعوبة تكوين اللحام ، يتم تقديم معامل 0.8 للحصول على حجم أصغر من معدن برك اللحام المنصهر ، مما يساهم في التبلور السريع للمعادن والتشكيل الطبيعي للحام في موضع السقف I = 0.8 K ∙ d. يتم اختيار معامل K اعتمادا على قطر القطب:

خيارات الوضع.

تشكل أوضاع اللحام بالقوس اليدوي مجموعة من المعلمات التي يتم التحكم فيها والتي تحدد ظروف عملية اللحام اللاحقة.

يتم تقسيم المعلمات ، مشروطة ، إلى الأساسية والإضافية.

المعلمات الرئيسية للوضع هي:

قطر القطب

حجم التيار ، وكذلك نوعه واستقطابه ؛

الجهد على القوس الكهربائي.

عدد التمريرات

سرعة اللحام

معلمات إضافية من وضع لحام القوس اليدوي:

كمية انبعاث القطب ، وسمك الطلاء ، وكذلك موقعه وتكوينه ؛

موقف المنتج ؛

شكل حواف المعدة.

جودة تجريد الحواف المعدة.

يتم حساب أوضاع اللحام القوسي اليدوي عن طريق حساب نسبة قطر القطب إلى سمك الأجزاء المراد لحامها.

نطاق التطبيق.

يستخدم اللحام القوسي اليدوي في الظروف المنزلية ، في البناء ، وكذلك لأنابيب اللحام.

5. لحام التلقائي تحت التمويه. معلمات وضع اللحام وتأثيرها على معايير اختراق المعادن.

التلقائي و اللحام شبه التلقائي تحت التدفق - واحدة من الطرق الرئيسية للحام في الصناعة والبناء. امتلاك عدد من المزايا المهمة ، فقد غيرت بشكل كبير تكنولوجيا تصنيع المنتجات الملحومة ، مثل الهياكل الفولاذية ، الأنابيب ذات القطر الكبير ، الغلايات ، وجسم السفن بسبب التغييرات في تكنولوجيا التصنيع ، كانت هناك تغييرات الهياكل الملحومة: تستخدم على نطاق واسع يلقي الملحومة والمنتجات الملحومة مزورة ، مما يوفر وفورات ضخمة في المعادن والعمل.

6. الغاز الآلي لحام محمية. مجموعة متنوعة من الأساليب وميزاتها.

لحام ميكانيكي (أو شبه تلقائي) - هو لحام القوس ، حيث يتم تنفيذ تدفق القطب ذوبان وحركة القوس بالنسبة للمنتج باستخدام آليات. مع مساعدتها ، يتم تنفيذ أي وصلات ملحومة: بعقب ، زاوية ، على شكل حرف T ، قمة التلبيب ، إلخ.

الغازات الواقية.

الأرجون- غاز أحادي الذرة بدون لون ورائحة ، أثقل من الهواء.

يستخدم الأرجون النقي عند لحام اللحامات الحرجة وعند لحام الفولاذ عالي الصلابة والتيتانيوم والألومنيوم والمغنيسيوم وسبائكهم.

الهيليوم - أحادي الذرة غاز خامل لا لون ورائحة.

جوهر الطريقة

لحام الغاز واقيةيمكن القيام به باستخدام قطب غير قابل للاستهلاك ، عادةً ما يكون من التنغستن ، أو القطب القابل للذوبان. في الحالة الأولى ، يتم الحصول على اللحام عن طريق إذابة حواف المنتج ، وإذا لزم الأمر ، يتم سد سلك الحشو في منطقة القوس. يذوب القطب الكهربائي في عملية اللحام ويشارك في تشكيل معدن اللحام. تستخدم ثلاث مجموعات من الغازات للحماية: خاملة (الأرجون ، الهيليوم) ؛ نشط (ثاني أكسيد الكربون ، النيتروجين ، الهيدروجين ، إلخ) ؛ مخاليط الغاز من المجموعات الخاملة والنشطة أو الأولى والثانية. يتم تحديد اختيار الغاز الواقي من خلال التركيب الكيميائي للمعادن التي يتم لحامها ، ومتطلبات خواص المفصل الملحوم ؛ كفاءة العملية وغيرها من العوامل.

لأداء اللحام ، أولاً وقبل كل شيء ، حدد وضع اللحام ، والذي يضمن جودة جيدة للمفصل الملحوم ، والأبعاد المحددة والشكل بأقل تكلفة للمواد والكهرباء واليد العاملة.

وضع اللحام هو مجموعة المعلمات التي تحدد عملية اللحام: نوع التيار ، قطر الإلكترود ، تيار اللحام بالجهد n ، سرعة تحرك الإلكترود على طول التماس ، إلخ. المعالم الرئيسية لوضع لحام القوس اليدوي هي قطر الإلكترود.

سمك حواف ملحومة ، مم<2 3...5

قطر القطب ، مم<2 3...4

عند عمل الزوايا والمفاصل T ، تُؤخذ قيمة ساق التماس في الاعتبار: عندما تكون الساق 3 ... 5 مم ، يتم لحامها بأقطاب بقطر 3 ... 4 مم ، وعندما تكون الساق 6 ... 8 مم ، بأقطاب 4 ... 5 مم . عندما تكون طبقات اللحام متعددة الممرات مفاصل بعقب ، يتم تنفيذ التمريرة الأولى بواسطة قطب لا يتجاوز قطره 4 مم ؛ هذا ضروري لاختراق جيد لجذر التماس في عمق القطع.

يتم اختيار المعلمات المتبقية حسب العلامة التجارية للإلكترود ، وموضع التماس اللحام في الفضاء ، ونوع الجهاز ، إلخ.

يتم تعيين قطر القطب حسب سمك الحواف التي يتم لحامها ، ونوع الوصلة الملحومة وأبعاد التماس.

بالنسبة للمفاصل المؤخرة ، تم اعتماد توصيات عملية بشأن اختيار قطر القطب اعتمادًا على سمك الحواف المراد لحامها.

6...8 9...12 13...15 16...20 >20 4...5 5...6 6...7 7...8 8...10

للقطر المحدد من القطب تعيين قيمة تيار اللحام. عادةً ، يتم توضيح القيمة الحالية لكل علامة تجارية من الأقطاب الكهربائية على ملصق المصنع ، ولكن يمكنك أيضًا تحديدها بواسطة الصيغ: / = (40 ... 50) d3 مع d3 = 4 ... 6 مم ؛ / = (20 + 6 درجة مئوية) D3 مع D3< 4 мм и d3> 6 مم

حيث / - لحام الحالي ، A ؛ D3 - قطر القطب ، مم.

يتم ضبط القيمة التي تم الحصول عليها من تيار اللحام ، مع الأخذ في الاعتبار سمك المعدن وموضع التماس اللحام. مع سماكة الحافة (1.3 ... 1.6) d: ، يتم تقليل تيار اللحام المحسوب بنسبة 10 ... 15٪ ، وبسمك الحافة\u003e 3D3 - يزداد بنسبة 10 ... 15٪. اللحام العمودي و مفاصل السقف أداء لحام الحالي ، 10 ... 15 ٪ خفضت مقابل المحسوبة.

لحام القوس تثير طريقتين. يمكنك لمس المنتج الملحوم بنهاية القطب ثم تحريك القطب بعيدًا عن سطح المنتج بمقدار 3 ... 4 مم ، مما يدعم حرق القوس الناتج. يمكنك أيضًا لمس المنتج الملحوم بسرعة بحركة جانبية ثم تحريك القطب بعيدًا عن سطح المنتج إلى نفس المسافة (وفقًا لطريقة اشتعال المباراة). يجب أن تكون لمسة القطب الكهربائي للمنتج قصيرة الأجل ، لأنه بخلاف ذلك يتم لحامها بالمنتج ("يتجمد"). يجب أن يكون تمزيق قطب كهربائي حادًا يحوله إلى اليمين واليسار.

يؤثر طول القوس بشكل كبير على جودة اللحام. القوس القصير يحترق بثبات وبهدوء. إنه يوفر لحام عالي الجودة ، حيث أن المعدن المنصهر للإلكترود يمر بسرعة في فجوة القوس وأقل تعرضًا للأكسدة والنيترة. لكن القوس القصير جدًا يؤدي إلى "تجميد" القطب ، وتوقف القوس ، وتوقف عملية اللحام. القوس الطويل يحترق غير مستقر مع همسة مميزة. عمق الاختراق غير كافٍ ، يتم رش المعدن المنصهر للإلكترود ويتأكسد وينتشر. يتحول التماس إلى شكل عديم الشكل ، ويحتوي معدن التماس على كمية كبيرة من الأكاسيد. بالنسبة للأقطاب الكهربائية المطلية السميكة ، يشار إلى طول القوس على ملصق المصنع.

في عملية لحام القطب ، يتم الإبلاغ عن الحركات التالية في اتجاه محور القطب 1 إلى منطقة القوس. يجب أن تتوافق سرعة الحركة مع معدل انصهار القطب من أجل الحفاظ على طول ثابت للقوس. ب - على طول خط التماس الملحوم 2. لا ينبغي أن تكون سرعة الحركة كبيرة ، لأن معدن الإلكترود لن يكون لديه وقت للصهر مع المعدن الأساسي (وليس الاختراق). التماس واسعة ، سميكة. أداء اللحام منخفض ؛ ج - تستخدم الحركات التذبذبية المستعرضة للحصول على أسطوانة أوسع بعرض 3 ... 4. تعمل الحركات المستعرضة على إبطاء تبريد المعدن الموجه ، وتسهيل خروج الغازات والخبث والمساهمة في أفضل انصهار للمعادن الرئيسية والقطب الكهربائي وللحصول على لحام عالي الجودة. يجب أن تكون مختومة الحفرة التي تشكلت في نهاية تسطيح حبة بعناية.

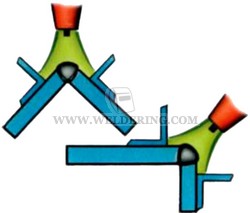

طبقات اللحام تعتمد على النوع و الموقف المكاني التماس.

الطبقات السفلية هي الأكثر ملاءمة للأداء ، حيث أن المعدن المنصهر للإلكترود تحت تأثير الجاذبية يتدفق إلى الحفرة ولا يتدفق من حوض اللحام ، وتخرج الغازات والخبث إلى سطح المعدن. لذلك ، إذا أمكن ، يجب عليك إجراء اللحام في الموضع السفلي. بعقب المفاصل بدون حواف مائلة تؤدي عملية لحام على طول حبة الأسطوانة مع توسيع طفيف. مطلوب اختراق جيد للحواف التي سيتم لحامها. يتكون التماس مع التعزيز (انتفاخ التماس يصل إلى 2 مم).

بعد أن يتم لحام التماس من جانب ، يتم قلب المنتج وتنظيفه بالكامل من الشرائط والخبث ، ويتم لحام التماس على الجانب الآخر.

يتم اللحام بلحام بعقب مع قطع على شكل V بسمك الحواف يصل إلى 8 ملم في طبقة واحدة وبسمك كبير - في طبقتين أو أكثر. تنصهر الطبقة الأولى بارتفاع 3 ... 5 ملم مع قطب يبلغ قطره 3 ... 4 ملم. يتم تنفيذ الطبقات اللاحقة بواسطة قطب كهربائي يبلغ قطره 4 ... 5 مم. قبل تسطيح الطبقة التالية ، من الضروري تنظيف التماس الخبث وبقع المعدن تمامًا باستخدام فرشاة معدنية. بعد ملء قطع التماس بالكامل ، يتم قلب المنتج واختيار أخدود صغير في جذر التماس ، والذي يتم تخميره بعناية بعد ذلك. إذا كان من المستحيل لحام التماس من الجانب الخلفي ، فقم أولاً بلحام التماس الأول بعناية. يتم تنفيذ وصلات بعقب مع قطع على شكل X على غرار طبقات متعددة الطبقات على جانبي القطع. طبقات الزاوية في الموضع السفلي ، من الأفضل أن تكون في وضع "القارب". إذا تعذر تثبيت المنتج على هذا النحو ، فمن الضروري ضمان اختراق جيد لجذر التماس والحواف التي يتم لحامها. يجب أن يبدأ اللحام من سطح الحافة السفلية ثم يذهب من خلال أخدود التماس إلى الحافة العمودية. عند تطبيق التماس متعدد الطبقات أداء الأسطوانة الأولى غرزة خيوط قطب يبلغ قطره 3 ... 4 مم. من الضروري ضمان اختراق جيد لجذر التماس. ثم ، بعد تجريد القطع ، يتم دمج الطبقات التالية.

اللحامات العمودية أقل ملاءمة للحام ، لأن الجاذبية تحمل قطرات المعدن الكهربائي لأسفل. يجب إجراء الدرزات الرأسية في قوس قصير ومن الأسفل إلى الأعلى. في نفس الوقت ، تسقط قطرات المعدن بسهولة في التماس ، ويمنع الرف الناتج من قطرات المعدن التالية من التدفق إلى الأسفل. يمكن إجراء اللحام من أعلى إلى أسفل. في هذه الحالة ، يجب إشعال القوس عندما يكون القطب في وضع عمودي على مستوى المنتج.

بعد تشكيل أول قطرات من المعدن ، يميل القطب إلى الأسفل ويجرى اللحام لأقصر فترة ممكنة. يوصى باستخدام أقطاب كهربائية بقطر 4 ... 5 مم مع تيار لحام منخفض قليلاً (150 ... 170 A).

اللحامات الأفقية - لأدائها ، تعد الحواف بشطبة أحادية الجانب في الورقة العليا (الشكل 45 ،<5). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4 ... 5 мм. Горизонтальные нахлёстанные швы выполняются легче, так как нижняя кромка образует полочку, удержи-вающую капли расплавленного металла.

تطبيق أقطاب المغلفة MT أو OMA-2. يتم اللحام على البطانات النحاسية الهائلة لإزالة الحرارة. هذه الطريقة لإزالة الحرارة تحمي المعدن من الاحتراق وتساهم في التكوين الجيد للتماس. ورقة الصلب يمكن ملحومة مع التشفيه. يتم اللحام بواسطة تيار مباشر باستخدام قطب غير قابل للاستهلاك (كربون أو جرافيت) يبلغ قطره 6 ... 10 مم وتيار لحام يبلغ 120 ... 160 A. يتم النظر في استخدام طرق أخرى لحام المواد ذات الطبقة الرفيعة في الفصول المعنية.

يلحم المعدن الكبير السماكة بعدة تمريرات ، ويملأ فصل الحافة بطبقات. عندما تكون سماكة المعدن 15 ... 20 مم ، يتم اللحام بواسطة أقسام باستخدام طريقة الطبقة المزدوجة. ينقسم التماس إلى أقسام بطول 250 ... 300 مم ويتم لحام كل قسم بطبقة مزدوجة. يتم تطبيق الطبقة الثانية بعد إزالة الخبث على غير المبردة أولاً. عندما تكون سماكة المعدن 20 ... 25 مم وأكثر ، فإنها تستخدم اللحام المتتالي أو المنزلق. طريقة التسلسل هي كما يلي. يتم تقسيم التماس بأكمله إلى أقسام ويتم اللحام بشكل مستمر. بعد الانتهاء من لحام الطبقة في القسم الأول ، قاموا بلحام الطبقة الأولى في القسم الثاني ومواصلة اللحام في القسم الأول ، وتطبيق الطبقة الثانية على الطبقة الأولى غير المستخدمة ، وما إلى ذلك. اللحام بواسطة شريحة هو نوع مختلف من سلسلة اللحام ، وعادة ما يتم تنفيذها بواسطة عاملين لحام في وقت واحد و أجريت من منتصف التماس إلى الحواف. توفر طرق اللحام هذه توزيعًا أكثر تناسقًا للحرارة وتقليلًا كبيرًا في تشوهات اللحام.

طرق صنع اللحامات في الطول تعتمد على طولها. تقليديا ، من المعتاد التمييز بين: طبقات قصيرة تصل إلى 250 ملم ، طبقات متوسطة 250 ... 1000 ملم ، وطولها أكثر من 1000 ملم.

يتم إجراء اللحامات القصيرة عن طريق اللحام في الممر يتم لحام اللحامات ذات الطول المتوسط إما من الوسط إلى الحواف ، أو بطريقة الخطوة العكسية. تتمثل طريقة الخطوة العكسية في تقسيم التماس بأكمله إلى أقسام ولحام كل قسم في الاتجاه المعاكس للاتجاه العام للحام. تتزامن نهاية كل قسم مع بداية القسم السابق. يتم تحديد طول القسم في حدود 100 ... 300 مم ، حسب سمك المعدن وصلابة الهيكل الملحوم. الغرز الطويلة ملحومة أيضًا بطريقة عكسية.

لحام في درجات حرارة منخفضة لديه الميزات الرئيسية التالية. يغير الفولاذ خواصه الميكانيكية ، وتقل قوة الصدمة وتناقص زاوية الانحناء ، وتدهور الخواص البلاستيكية ويزداد هشاشة إلى حد ما ، وبالتالي الميل إلى التكسير. هذا هو ملحوظ بشكل خاص في الفولاذ الذي يحتوي على الكربون أكثر من 0.3 ٪ ، وكذلك في سبائك الصلب ، والتي هي عرضة للتصلب. يتم تبريد المعدن اللحام بشكل أسرع بكثير ، وهذا يؤدي إلى زيادة المحتوى من الغازات وإحتواء الخبث ، ونتيجة لذلك ، إلى انخفاض في الخواص الميكانيكية للمعادن اللحام. في هذا الصدد ، يتم تحديد القيود التالية من اللحام في درجة حرارة منخفضة. يسمح لحام الفولاذ الذي يصل سمكه إلى أكثر من 40 ملم عند درجة حرارة 0 درجة مئوية فقط مع التدفئة. يعد التسخين ضروريًا للصلب بسمك 30 ... 40 مم بدرجة حرارة أقل من - 10 درجة مئوية ، للصلب بسمك 16 ... 30 مم عند درجة حرارة أقل من - 20 درجة مئوية وللصلب بسمك أقل من 16 ملم عند درجة حرارة أقل من - 30 درجة مئوية

تستخدم الشعلات وأفران الحث وأجهزة التدفئة الأخرى في التدفئة. يتم اللحام باستخدام أقطاب كهربائية من النوع Э42А ، Э46А ، Э50А ، والتي توفر ليونة عالية وصلابة المعدن اللحام.

تقريبا كل تشييد المباني ، وتركيب وتركيب الهياكل تتطلب لحام. اعتمادًا على نوع الفراغات المرتبطة ، وسمكها وغيرها من المعلمات ، من الضروري تطبيق طرق مختلفة.

تتضمن أوضاع اللحام معلمات قابلة للتخصيص استنادًا إلى عملية اللحام. كلما كان السيد يلتزم بدقة أكبر بالوضع المحدد ، كلما كان الاتصال أقوى. النظر في أوضاع اللحام الأساسية وتوضيح كيفية حسابها لأنواع معينة من العمل.

قبل اختيار وضع اللحام المطلوب ، يجب عليك تحديد تكوين المعادن بدقة وسمك ونوع البناء بدقة. بعد تلقي البيانات تعيين الوضع المناسب. هناك الكثير من العوامل التي تحدد جودة اللحام ، لذا تم تقسيمها إلى مجموعتين: أولية وثانوية.

رئيسي

تعتمد كمية الطاقة على هذه المعلمات ، وكذلك طريقة نقلها إلى سطح المعدن. المعالم الرئيسية لوضع اللحام تشمل:

يعتمد تكوين التماس على كل معلمة. عن طريق تغيير مؤشر واحد أو آخر ، يمكنك الحصول على اتصال أكثر موثوقية. النظر لفترة وجيزة بعض النقاط.

إضافي

تشمل المعلمات الثانوية ما يلي:

اختيار الوضع الصحيح

بعد الاطلاع على معلمات الوضع بشكل عام ، دعنا ننتقل إلى إعدادات كل منها على حدة.

نسبة التيار إلى سمك القطب

يتم تحديد قطر القطب بناءً على سمك اللحام وطريقة اللحام. لذلك ، لمعدن سمكه 3-4 مم ، يكون القطب الكهربائي 3 مم مناسبًا. يتم لحام الأجزاء متعددة التخصصات في عدة تمريرات ، أولاً يستخدمون قطبًا 4 مم.

من المهم! إذا أخذت قطبًا كهربائيًا بقطر أصغر ، فلن يتم ملء التماس بشكل صحيح ، مما يقلل من قوة المفصل.

عند اختيار قطب كهربائي ، راجع الجداول لتحديد الجهد المطلوب. في نفس قطر 3 مم ، يكون مؤشر العمل 65-100 A. بالإضافة إلى ذلك ، إذا كان عليك إجراء لحام عمودي أو لحام فوق ، يجب ألا يقل قطر القطب عن 4 مم. في اللحام الأفقي ، يتم تقليل التيار الكهربائي بنسبة 15-20٪.

طول القوس

بواسطة هذه المعلمة المقصود المسافة من نهاية القطب إلى الكائن. يعتمد المؤشر على حجم القطب المحدد ويرد في الجداول. لاختراق الجودة ، من الضروري تحقيق قيمة موحدة طوال طول التماس. من الصعب على الشخص اتباع توحيد المؤشر ؛ هناك حاجة إلى الخبرة. لذلك ، بالنسبة للقطب الكهربائي 4 مم ، يبلغ طول القوس 4.5 مم ، ومن الصعب الحفاظ على هذه المسافة. لأتمتة العملية ، يتم استخدام عربات اللحام.

معدل الاختراق

عند اللحام ، من المهم أن يملأ المعدن المنصهر الحمام. يجب أن تحصل على انتقال موحد ، طلاء الحافة ، التماس دون تخفيضات ، ترهل. في الوقت نفسه ، فإن عرض التماس الموصى به هو 1.5-2 أضعاف قطر القطب الكهربائي المستخدم. إذا كانت سرعة اللحام عالية جدًا ، فلن يتم تسخين المعدن بما فيه الكفاية وسيتم فقد القوة.

القطبية والنوع الحالي

العديد من نماذج آلات اللحام تقوم بتحويل التيار المتردد إلى تيار مباشر. من المهم عدم الخلط بين قطبية واتجاه تدفق الكهرباء. يعني الاستقطاب الأساسي توصيل الجزء بـ "+" ، والقطب إلى "-". اعتمادًا على الخصائص ، يتم تطبيق معلمة الوضع المحدد.

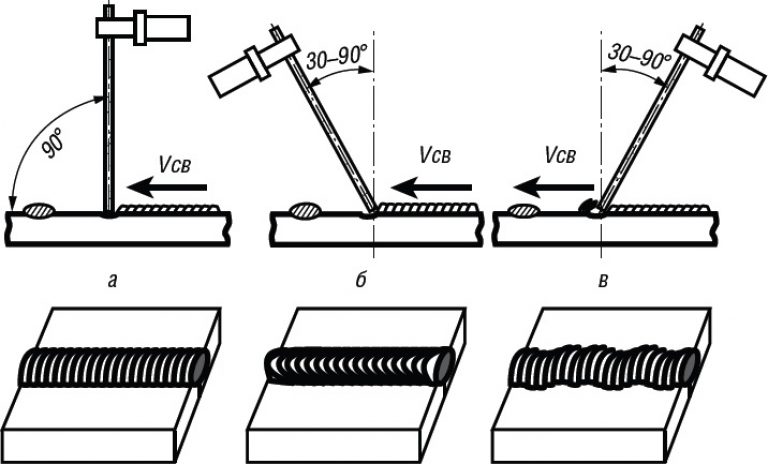

منحدر القطب وطوله

موقف القطب يؤثر على نوعية اللحام. في معظم الحالات ، يتم تثبيت القطب بشكل عمودي على الشغل وتحريك زاوية للأمام. هذه الطريقة تجعل من الممكن زيادة عرض التماس. إذا كانت الزاوية أكثر من 90 درجة ، فسيتم تغيير الاتجاه. هذا الموقف يساعد على ملء حمام عميق تماما.

يعتمد تراكب القطب على قطره وقوة التيار المتوفر. كلما زاد الطول ، كلما كان معدل التسخين أبطأ.

منحدر الفراغات

لملء المفاصل العادي ، يوصى بإمالة الأجزاء بزاوية تتراوح من 8 إلى 10 درجات. خلاف ذلك ، قد يحدث أي اندماج غير كامل ، أو سوف يستنزف المعدن المنصهر. عند توصيل الأنابيب ، من المستحيل تغيير زاوية ميل التماس ، لذلك يتم إجراء اللحام من أعلى إلى أسفل.

قبل أن تبدأ العمل ، يجب أن تحصل على جميع البيانات الموجودة على الأجزاء المراد لحامها. بعد ذلك ، يمكنك الاختيار الصحيح لوضع اللحام. نوصي بتكوين الجهاز بشكل صحيح ، وتحديد الأقطاب الكهربائية وإجراء اللحام بالسرعة المطلوبة. إذا قمت بتطبيق النصائح الواردة في المقالة ، فستكون الاتصالات قوية وموثوقة.

0 التعليقات:

إرسال تعليق